Inhaltszusammenfassung für Mitsubishi Electric MELFA RH-3SDHR

- Seite 1 MITSUBISHI ELECTRIC MELFA Industrieroboter Technisches Handbuch RH-3SDHR Art.-Nr.: 260571 13 02 2013 INDUSTRIAL AUTOMATION MITSUBISHI ELECTRIC Version A Versionsprüfung...

- Seite 3 Technisches Handbuch RH-3SDHR Artikel-Nr.: 260571 Version Änderungen / Ergänzungen / Korrekturen 02/2013 pdp – gb —...

- Seite 5 Verkaufsbüro oder einen Ihrer Vertriebspartner (siehe Umschlagseite) zu kontaktieren. Aktuelle Informationen sowie Antworten auf häufig gestellte Fragen erhalten Sie über die Internet-Adresse http://www.mitsubishi-automation.de. Die MITSUBISHI ELECTRIC EUROPE B.V. behält sich vor, jederzeit technische Änderungen dieses Handbuchs ohne besondere Hinweise vorzunehmen. © 02/2013...

- Seite 7 Sicherheitshinweise Zielgruppe Dieses Handbuch richtet sich ausschließlich an anerkannt ausgebildete Elektrofachkräfte, die mit den Sicherheitsstandards der Automatisierungstechnik vertraut sind. Projektierung, Installation, Inbe- triebnahme, Wartung und Prüfung der Roboter nebst Zubehör dürfen nur von einer anerkannt aus- gebildeten Elektrofachkraft, die mit den Sicherheitsstandards der Automatisierungstechnik vertraut ist, durchgeführt werden.

- Seite 8 Sicherheitsrelevante Vorschriften Bei der Projektierung, Installation, Inbetriebnahme, Wartung und Prüfung der Geräte müssen die für den spezifischen Einsatzfall gültigen Sicherheits- und Unfallverhütungsvorschriften beachtet wer- den. ACHTUNG: Im Lieferumfang des Roboters ist ein Sicherheitstechnisches Handbuch enthalten. Dieses Hand- buch behandelt alle sicherheitsrelevanten Details zu Aufstellung, Inbetriebnahme und War- tung.

- Seite 9 Erläuterung zu den Gefahrenhinweisen In diesem Handbuch befinden sich Hinweise, die für den sachgerechten sicheren Umgang mit dem Roboter wichtig sind. Die einzelnen Hinweise haben folgende Bedeutung: GEFAHR: Bedeutet, dass eine Gefahr für das Leben und die Gesundheit des Anwenders, z. B. durch elek- trische Spannung, besteht, wenn die entsprechenden Vorsichtsmaßnahmen nicht getroffen werden.

- Seite 10 Allgemeine Gefahrenenhinweise und Sicherheitsvorkehrungen Die folgenden Gefahrenhinweise sind als generelle Richtlinie für den Umgang mit dem Robotersys- tem zu verstehen. Diese Hinweise müssen Sie bei der Projektierung, Installation und dem Betrieb des Robotersystems unbedingt beachten. GEFAHR: ● Die im spezifischen Einsatzfall geltenden Sicherheits- und Unfallverhütungsvorschriften sind zu beachten.

- Seite 11 GEFAHR: ● Bevor Sie den Roboter zusammen mit einer Lineareinheit oder einem Hubtisch benutzen, müssen Sie die Leitungen durch eine hochflexible Ausführung (Schleppkabel) ersetzen, da- mit es nicht zu einem Kabelbruch in den Standard-Anschlussleitungen kommt. ● Achten Sie darauf, dass bei der Bewegung des Roboters keine Kollisionen des Werkstücks mit nahe liegenden Einheiten auftreten, da sich dadurch die Position des Werkstücks ver- schieben kann.

- Seite 12 Maßnahmen zum Schutz der Kugelumlaufspindel ACHTUNG: Achten Sie darauf, dass beim Verfahren des Roboters keine Kollisionen mit nahe liegenden Einheiten auftreten. Insbesondere die Kugelumlaufspindel kann durch die Einwirkung externer Kräfte beschädigt werden. In der Werkseinstellung der Parameter ist die Kollisionsüberwachung im Automatik- und JOG-Betrieb freigegeben.

- Seite 13 Symbolik des Handbuchs Verwendung von Hinweisen Hinweise auf wichtige Informationen sind besonders gekennzeichnet und werden folgenderweise dargestellt: Hinweis Hinweistext Verwendung von Beispielen Beispiele sind besonders gekennzeichnet und werden folgendermaßen dargestellt: Beispiel Beispieltext Verwendung von Nummerierungen in Abbildungen Nummerierungen in Abbildungen werden durch weiße Zahlen in schwarzem Kreis dargestellt und in einer anschließenden Tabelle unter der gleichen Zahl erläutert, z.

- Seite 14 VIII...

- Seite 15 Inhaltsverzeichnis Inhaltsverzeichnis Systemübersicht Lieferumfang..............1-1 1.1.1 Optionen und Ersatzteile.

- Seite 16 Inhaltsverzeichnis Anschluss für NOT-HALT ............2-22 2.8.1 Sicherheitsschaltkreise.

- Seite 17 Inhaltsverzeichnis Anschluss und Referenzdaten Der Roboterarm ..............4-1 4.1.1 Koordinatensysteme des Roboters .

- Seite 18 Inhaltsverzeichnis Sicherheitsschaltungen ............4-63 4.5.1 Selbstdiagnose .

- Seite 19 Inhaltsverzeichnis Technische Daten Roboterarm ..............6-1 Steuergerät .

- Seite 20 Inhaltsverzeichnis...

- Seite 21 Systemübersicht Lieferumfang Systemübersicht In diesem Kapitel werden alle zu den Industrierobotern der MELFA-Serie RH-3SDHR gehörenden Ge- räte, Optionen und Systemteile beschrieben. Lieferumfang Roboterarm Befestigungsschrauben (mit Unterlegscheiben und Federringen) Transportsicherung Kabelsatz Technische Dokumentation Steuergerät R002190E Abb. 1-1: Lieferumfang der Robotersysteme RH-3SDHR RH-3SDHR 1 - 1...

- Seite 22 Lieferumfang Systemübersicht 1.1.1 Optionen und Ersatzteile Bezeichnung Merkmal Beschreibung Arbeitsbereichs- 1S-DH-05J1 Arbeitsbereichsveränderung für die Die Arbeitsbereichsveränderung muss veränderung J1-Achse vom Anwender installiert werden. Plus: +90° Minus: –90° Ändern Sie immer beide Seiten gleichzeitig. Die Standardeinstellung ist +/–225°. 1S-DH-05J2 Arbeitsbereichsveränderung für die J2-Achse Plus: +60°...

- Seite 23 Systemübersicht Lieferumfang Bezeichnung Merkmal Beschreibung Anschlusskabel für 2D-CBL05 Länge des Kabels: 5 m Zum Anschluss der Peripherie an die externe Ein-/Aus- Ein-/Ausgangsschnittstellenkarte 2D-CBL15 Länge des Kabels: 15 m gangsschnittstel- lenkarte Paralleles Schnitt- 2A-RZ371 DO: 32 (positive Logik) Das Modul erweitert die externen Ein-/ stellenmodul für DI: 32 (positive Logik) Ausgänge um 32E/32A.

- Seite 24 Lieferumfang Systemübersicht 1.1.2 Grundausstattung des Robotersystems Bezeichnung Anzahl Bemerkung Roboterarm RH-3SDHR Steuergerät CR2DA Anschlusskabelsatz für Leistungs- und Steuerkabel zwischen Steuergerät (Länge 5 m) Roboterarm und Steuerung Bedienungs- und Program- mieranleitung Technisches Handbuch (vorliegendes Handbuch) Sicherheitstechnisches Handbuch Garantiekarte 1 Kopie Installationsschrauben M8 ×...

- Seite 25 Systemübersicht Systemkonfiguration Systemkonfiguration Roboterarm Kabelsatz Steuergerät Teaching Box R32TB (optional) R002091E Abb. 1-2: Konfiguration des Robotersystems HINWEIS Die Teaching Box ist optional erhältlich. Sie ist für den manuellen Betrieb des Roboters notwendig. RH-3SDHR 1 - 5...

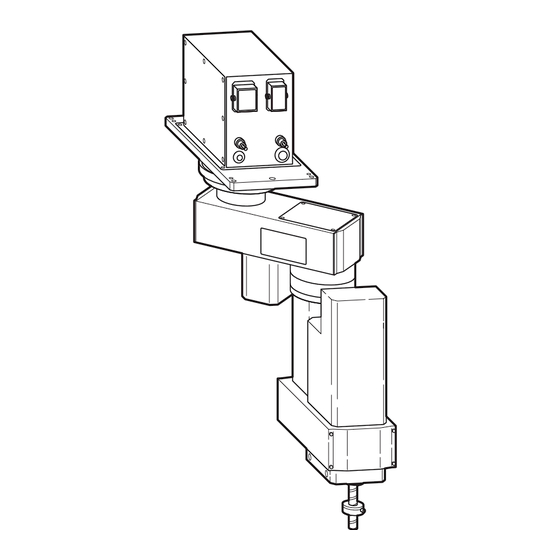

- Seite 26 Systemkonfiguration Systemübersicht 1.2.1 Roboterarm Basis J2-Achse Arm 1 Rückseite J1-Achse Taster zum Lösen der Bremse Arm 2 J3-Achse Kugelumlaufspindel J4-Achse R002249E Abb. 1-3: Komponenten des Roboterarms Die Bremse der J3-Achse kann durch Betätigung des Tasters gelöst werden. Dazu muss sich gleichzeitig der Dreistufenschalter der Teaching Box in der Mittelstellung befinden.

- Seite 27 Systemübersicht Systemkonfiguration 1.2.2 Lage der Servomotoren J1-Motor J4-Motor J2-Motor J3-Motor R002192E Abb. 1-4: Lage der Servomotoren RH-3SDHR 1 - 7...

- Seite 28 Systemkonfiguration Systemübersicht 1.2.3 Steuergerät Folgende Abbildung zeigt die Vorderansicht des Bedienfeldes des Steuergeräts. ¸ µ ¹ R001434E Abb. 1-5: Vorderansicht des Bedienfeldes Bezeichnung Funktion Starten eines Programms und Betrieb des Roboterarms [START]-Taste Das Programm wird kontinuierlich abgearbeitet. Unterbrechung des laufenden Programms und Abbremsen des Roboters [STOP]-Taste Die Funktion entspricht der Funktion der [STOP]-Taste auf der...

- Seite 29 Systemübersicht Systemkonfiguration Bezeichnung Funktion Ein Betrieb über das Steuergerät oder externe Geräte ist möglich. Der Betrieb über externe Signale oder die Teaching Box ist deakti- viert. Die Verbindung zwischen Steuergerät und externen Geräten AUTOMATIC muss durch den Parameter zur Vergabe der Betriebsrechte freige- geben sein.

- Seite 30 Systemkonfiguration Systemübersicht 1.2.4 Teaching Box µ ¸ ¹ R001440E Abb. 1-6: Ansichten der Teaching Box R32TB Bezeichnung Funktion NOT-HALT-Schalter mit Verriegelungsfunktion Wenn Sie den Schalter betätigen, hält der Roboterarm sofort an. Die Servoversor- [EMG.STOP]-Schalter gungsspannung wird abgeschaltet. Durch Drehen des Schalters im Uhrzeigersinn wird der Schalter wieder entriegelt.

- Seite 31 Systemübersicht Systemkonfiguration Bezeichnung Funktion ¹ [MONITOR]-Taste Wechselt in den Monitor-Modus und zeigt das Monitor-Menü an [JOG]-Taste Wechselt in den JOG-Modus und zeigt das JOG-Menü an [HAND]-Taste Wechselt in den Hand-Modus und zeigt das Hand-Menü an Ruft das Editier-Menü auf und wechselt z. B. beim Editieren von Positionsdaten zwi- [CHARACTER]-Taste schen Zahlen und Buchstaben Quittierung eines Fehlercodes...

- Seite 32 Systemkonfiguration Systemübersicht 1 - 12...

- Seite 33 Installation Konstruktion eines Montagerahmens Installation In diesem und im folgenden Kapitel werden alle für den erfolgreichen Einsatz des Robotersystems RH-3SDHR notwendigen Vorbereitungen von der Konstruktion eines Montagerahmens über das Auspacken bis zur Einstellung der Grundposition beschrieben. Konstruktion eines Montagerahmens Der Roboter RH-3SDHR wird an der Decke installiert. Verwenden Sie dazu einen der nachfolgend be- schriebenen Montagerahmen.

- Seite 34 Konstruktion eines Montagerahmens Installation Montagerahmen aus Aluminium Maximaler Bewegungsbereich des Arms 1 255 mm Radius vom Mittelpunkt der J1-Achse Maximaler Bewegungsbereich des Arms 2 410 mm Radius vom Mittelpunkt der J1-Achse (inklusive Arm 1) 4-Ø10 (Montagebohrung für Installationsschraube) 60 × 60 Aluminiumvierkantprofil 4 Eisenbleche zur Verstärkung 3,2 t Der restliche Rahmen besteht aus 80 ×...

- Seite 35 Installation Auspacken des Robotersystems Auspacken des Robotersystems 2.2.1 Roboterarm auspacken ACHTUNG: Packen Sie den Roboter ausschließlich auf einem stabilen und ebenen Untergrund aus. Bei Nichtbeachtung kann der Roboter herunterfallen und beschädigt werden. Der Roboterarm ist in einem Karton verpackt. Die folgende Abbildung zeigt schrittweise das Auspa- cken des Roboterarms.

- Seite 36 Auspacken des Robotersystems Installation Oberer Teil der Innerer Teil der Verpackungsband äußeren Verpackung Verpackung Verpackung Verpackungs- band Inneren Teil der Verpackung entfernen Oberen Teil der Verpackung entfernen Verpackungsband öffnen Basis des Roboterarms Verpa- ckung Transport- ösen Kunststofffolie entfernen Haken des Krans befestigen Roboter anheben und Verpackung entfernen Transport-...

- Seite 37 Installation Handhabung des Roboterarms Handhabung des Roboterarms 2.3.1 Roboterarm transportieren ACHTUNG: ● Transportieren Sie den Roboter mit einem Kran. Die Transportsicherung darf vor einem Transport nicht entfernt werden. ● Der Roboter wird zum Transport an zwei Drahtseilen aufgehängt. Achten Sie darauf, dass der Roboter sich während des Transports nicht verdreht und dass es zu keinen Zusammen- stößen mit dem Montagerahmen o.

- Seite 38 Handhabung des Roboterarms Installation Achse RH-3SDHR3515 0° 0° –565,5 mm (oberer Anschlag) Keine Vorgabe Tab. 2-1: Stellung der Roboterachsen für den Transport Je weiter die J3-Achse heruntergefahren wird, desto größer ist die Gefahr, dass sie bei einer Kollision zerstört wird. Stellen Sie vor dem Transport sicher, dass sich die Achsen in den angege- benen Stellungen befinden.

- Seite 39 Installation Handhabung des Roboterarms 2.3.2 Roboterarm aufstellen Die folgende Abbildung zeigt die Aufstellung und Befestigung des Roboterarms. Die richtige Instal- lation des Roboterarms ist eine wichtige Voraussetzung für einen einwandfreien Betrieb. ACHTUNG: Achten Sie bei der Installation des Roboters darauf, dass auf der Rückseite des Roboterarms genügend Raum zum Anschluss der verwendeten Kabel und an der Seite genügend Raum zum Austausch der Backup-Batterien verbleibt.

- Seite 40 Handhabung des Roboterarms Installation Wartungsfreiraum Installationsseite (Standard) 4-∅9 Befestigungsbohrungen 2-M12 Bohrungen für Transportösen 4-M8 Bohrungen zum Anheben Wartungsfreiraum Montagerahmen (Beispiel) R002195E Abb. 2-5: Aufstellen des Roboterarms Achten Sie darauf, dass der Arm 1 des Roboters noch frei beweglich ist und nicht mit den Installationsschrauben zur Befestigung des Roboters am Montagerahmen kollidiert.

- Seite 41 Installation Handhabung des Roboterarms 2.3.3 Erdung des Robotersystems Allgemeine Hinweise zur Erdung des Robotersystems In Abb. 2-6 werden die drei Möglichkeiten einer Erdung gezeigt. ● Die separate Erdung ist die beste Lösung. – Die Erdung des Roboterarms erfolgt über eine M4-Gewindebohrung (siehe Abb. 2-7) an der Standfläche.

- Seite 42 Handhabung des Roboterarms Installation Roboterarm erden Verwenden Sie ein Erdungskabel mit einem Querschnitt von mindestens 3,5 mm². Prüfen Sie den Bereich der Erdungsschraube (A) auf Belag und entfernen Sie ihn gegebenenfalls mit einer Feile. Befestigen Sie das Erdungskabel mit der Erdungsschraube (M4 × 10) am Erdungsanschluss des Roboterarms (siehe dazu Abb.

- Seite 43 Installation Handhabung des Roboterarms 2.3.4 Roboterarm verpacken Um den Roboterarm in seinen Originalkarton verpacken zu können, müssen einige Punkte beachtet werden. Die Transportsicherung ist wie bei der Auslieferung am Roboterarm zu befestigten, damit Schäden an den Getrieben vermieden werden. Wählen Sie über den [MODE]-Drehschalter am Steuergerät die Betriebsart „MANUAL“. Schalten Sie die Teaching Box mit dem [ENABLE/DISABLE]-Schalter ein, nachdem Sie den Dreistu- fenschalter in die Arbeitsposition gebracht haben.

- Seite 44 Handhabung des Steuergeräts Installation Handhabung des Steuergeräts Dieser Abschnitt beschreibt die Handhabung und das Aufstellen des Steuergeräts. 2.4.1 Steuergerät transportieren ACHTUNG: Tragen Sie das Steuergerät immer mit zwei Personen. Fassen Sie zum Anheben die Vorder- und Rückseite an. Tragen Sie das Steuergerät nicht an den Schaltern oder Steckverbindungen. R001450E Abb.

- Seite 45 Installation Handhabung des Steuergeräts 2.4.2 Steuergerät aufstellen Waagerechte Installation In Abb. 2-10 wird die waagerechte Installation des Steuergeräts gezeigt. Beachten Sie dabei bitte die nachstehenden Punkte: ● Blockieren Sie nicht die Lüftungsöffnungen an der Unterseite des Steuergeräts. Stellen Sie sicher, dass unter dem Gerät ein Freiraum von mindestens 7 mm besteht.

- Seite 46 Handhabung des Steuergeräts Installation Senkrechte Installation ACHTUNG: Um das Steuergerät bei einer senkrechten Installation sicher zu befestigen, muss es verschraubt werden. Die Schrauben dürfen nicht mehr als 5 mm in das Steuergerät hineinragen. Ansonsten kann das Steuergerät beschädigt werden. Entfernen Sie die Kunststofffüße an der Unterseite des Steuergerätes (4 Befestigungsschrauben M5 ×...

- Seite 47 Installation Anschluss der Verbindungskabel Anschluss der Verbindungskabel Die folgende Abbildung zeigt das Anschließen der Verbindungskabel zwischen Roboterarm und Steuergerät. Roboterarm Steuergerät Steuerkabel Signalkabel R002197E Abb. 2-12: Anschluss der Verbindungskabel Stellen Sie sicher, dass das Steuergerät ausgeschaltet ist. Der [POWER]-Schalter muss in „OFF- Position“...

- Seite 48 Anschluss der Verbindungskabel Installation Drücken Sie die Verriegelung am Stecker nach unten. In dieser Position kann der Stecker nicht herausgezogen werden. Um die Verbindung zu lösen, drücken Sie die Verriegelung nach oben. In dieser Position kann der Stecker abgezogen werden. HINWEIS Die Stecker für Steuer- und Leistungskabel unterscheiden sich in ihrer Form.

- Seite 49 Installation Anschluss der Reserveleitungen Anschluss der Reserveleitungen Der Roboter verfügt über acht Reserveleitungen mit einem Leitungsquerschnitt von 0,1 mm², die von der Basis bis in den Arm 2 des Roboters führen. Die Reserveleitungen können vom Anwender frei ver- wendet werden. Führen Sie die Leitungen dazu wie nachfolgend gezeigt durch eine Kabelverschrau- bung vom Roboterinneren nach draußen.

- Seite 50 Anschluss der Reserveleitungen Installation Setzen Sie die Kabelverschraubung in die Abdeckung des Arms 2 ein und führen Sie das Kabel, das an den Sensor des Werkzeugs o. Ä. angeschlossen ist, durch die Kabelverschraubung. Befestigen Sie die Kabelverschraubung mit der Kontermutter. Verbinden Sie den Stecker des Kabels mit der Buchse der Reserveleitungen.

- Seite 51 Installation Anschluss der Reserveleitungen 2.6.2 Basisbereich Entfernen Sie die Basisabdeckung B(R). Die Reserveleitungen (ADD) sind aufgewickelt. Sie verfügen über eine Anschlussbuchse. Das Kabel zum Sensor des Werkzeugs o. Ä. muss über einen passenden Stecker verfügen. Verwenden Sie zur Durchführung des Kabels folgende Kabelverschraubung: OA-W1608, Hersteller OHM ELECTRIC CO., LTD.

- Seite 52 Anschluss der Reserveleitungen Installation ACHTUNG: ● Vermeiden Sie hohe Belastungen der Kabel und Druckluftleitungen im Roboterarm, wenn Sie die Reserveleitungen entnehmen. ● Vermeiden Sie bei der Montage der Basisabdeckung hohe Belastungen der Kabel und Druck- luftleitungen im Roboterarm. Bei hohen Belastungen können Kabelbrüche oder Schäden bzw.

- Seite 53 Installation Netzanschluss Netzanschluss 2.7.1 Netzanschluss und Erdung anschließen Wie Sie den Roboterarm erden entnehmen Sie Abschn. 2.3.3. ACHTUNG: Führen Sie die Anschlussarbeiten am Steuergerät nur bei ausgeschaltetem und gegen Wieder- einschalten gesichertem Hauptschalter für die Spannungsversorgung durch. Vergewissern Sie sich, dass die Netzspannung und der Leistungsschalter des Steuergeräts ausge- schaltet sind.

- Seite 54 Anschluss für NOT-HALT Installation Anschluss für NOT-HALT Der Anschluss des NOT-HALT-Schalters erfolgt über den Stecker auf der Rückseite des Geräts. Standardmäßig sind die NOT-HALT-Eingänge unbeschaltet (siehe Abb. 2-17). Der NOT-HALT-Schal- ter, der Tür-Schließkontakt und ein Zustimmschalter müssen vom Anwender angeschlossen werden. ≤...

- Seite 55 Installation Anschluss für NOT-HALT ACHTUNG: Führen Sie keinen Stoßspannungstest durch. Steuergerät Anwender Anwender EMG. stop EMG. stop EMGOUT1 EMGIN1 +24 V Ausgang Fehler- Drahtbrücke meldung Roboter Ausgang Relais NOT-HALT-Schalter Betriebsart Ausgang Steuerung Drahtbrücke Zusatzachse (AXMC1) +24 V 24GND Relais Tür-Schließkontakt +24 V Relais 24GND...

- Seite 56 Anschluss für NOT-HALT Installation Anschluss an die Klemmen Entfernen Sie ca. 7 mm der Leitungsisolierung. Verdrillen Sie das Leitungsende vor dem Anschluss. Drücken Sie die Haltefeder mit einem Schraubendreher für Schlitzschrauben (Schneide: 1,4 mm bis 2,4 mm) nach unten. Schließen Sie den NOT-HALT-Schalter an die Klemmen 3A-4A, 3B-4B, den Tür-Schließkontakt an die Klemmen 8A-9A, 8B-9B und die Zustimmschalter an die Klemmen 10A-11A, 10B-11B an.

- Seite 57 Installation Anschluss für NOT-HALT 2.8.1 Sicherheitsschaltkreise Beispiel 1 Folgende Abbildung zeigt beispielhaft den Aufbau eines Sicherheitsschaltkreises bei Verwendung von zwei Steuergeräten, einer externen Spannungsversorgung, einem Tür-Kontaktschalter und ei- nem Zustimmschalter. Periphere Einheiten Steuergerät 1 NOT-HALT Ausgang EMGIN1/2 System-NOT-HALT Steuergerät (vom Anwender 1A/1B frei bereitzustellen)

- Seite 58 Anschluss für NOT-HALT Installation NOT-HALT-Eingabe Angeschlossen ✔ Externer NOT-HALT-Schalter ✔ Türkontakt ✔ Eingang Zustimmschalter Fehlerausgang — Ausgang Zusatzachse — Ausgang Betriebsart — ✔ Externer Relaisanschluss — Tab. 2-4: Ein- und Ausgänge Beispiel 2 Folgende Abbildung zeigt beispielhaft den Aufbau eines Sicherheitsschaltkreises bei Verwendung des Ausgangs zur Ausgabe der Betriebsart.

- Seite 59 Installation Anschluss für NOT-HALT NOT-HALT-Eingabe Angeschlossen ✔ Externer NOT-HALT-Schalter ✔ Türkontakt ✔ Eingang Zustimmschalter Fehlerausgang — Ausgang Zusatzachse — ✔ Ausgang Betriebsart Externer Relaisanschluss — — Tab. 2-5: Ein- und Ausgänge Ausgang System-NOT-HALT Betriebsart Teach Auto Ausgang Türkontakt offen geschlossen Servo-EIN-Betrieb Teaching Box ENABLE-Schalter Teaching Box geschlossen...

- Seite 60 Anschluss für NOT-HALT Installation 2.8.2 Zustimmschalter Verhält sich der Roboter im Teach-Betrieb o. Ä. ungewöhnlich, kann die Servospannung direkt durch Betätigung des Zustimmschalters abgeschaltet werden. Installieren Sie in jedem Fall einen Zustimm- schalter. (Empfohlener Zustimmschalter: HE1G-L20MB (IDEC)) Wenn die Tür geöffnet ist Führen Sie den Teach-Betrieb immer mit zwei Personen durch.

- Seite 61 Installation Anschluss für NOT-HALT Bedienung der Teaching Box Türe im geöffneten Zustand Betätigung des Zustimmschalters R001817E Abb. 2-24: Lösen der Bremsen ACHTUNG: Beachten Sie, dass der Roboterarm aufgrund des Eigengewichts bei gelösten Bremsen herun- tersinken kann. Unterstützen Sie daher den Roboterarm vor dem Lösen der Bremsen. RH-3SDHR 2 - 29...

- Seite 62 Funktion zur Steuerung von Zusatzachsen Installation Funktion zur Steuerung von Zusatzachsen Das Steuergerät verfügt über eine Funktion zur Steuerung von Zusatzachsen für den Betrieb von Drehtischen oder Lineareinheiten. Durch den Anschluss von Servoverstärkern des Typs MR-J3-B kön- nen über das SSCNET-III-Netzwerk bis zu acht Servomotoren gleichzeitig gesteuert werden. Eine de- taillierte Beschreibung der Funktion finden Sie im Handbuch der Schnittstelle zur Steuerung von Zu- satzachsen.

- Seite 63 Installation Funktion zur Steuerung von Zusatzachsen EMGOUT Servoverstärker Servoverstärker SSCNET-III- SSCNET-III- Kabel Kabel CN1A- CN1A- Anschluss Anschluss CN1B- CN1B- Anschluss Anschluss OPT-Anschluss Schutzkappe Relaiskontakt R001960E Abb. 2-25: Beispiel für den Anschluss der Zusatzachsen HINWEIS Bei einem fehlerhaften Anschluss von CN1A oder CN1B kann keine einwandfreie Kommunikation erfolgen.

- Seite 64 Funktion zur Steuerung von Zusatzachsen Installation 2.9.2 Anschluss eines Filters Funkentstörfilter (empfohlen) Schließen Sie die in der folgenden Tabelle aufgeführten Filter an den jeweiligen Servoverstärker an. Filter Servoverstärker Gewicht [kg] Bezeichnung Ableitstrom [mA] MR-J3-10B bis MR-J3-100B HF3010A-UN MR-J3-250B/MR-J3-350B HF3030A-UN MR-J3-500B/MR-J3-700B HF3040A-UN MR-J3-11KB bis MR-J3-22KB HF3100A-UN...

- Seite 65 Installation Funktion zur Steuerung von Zusatzachsen Leitungsfilter Das Leitungsfilter dient zur Unterdrückung von Störungen auf der Ein- und Ausgangseite des Servo- verstärkers. Gleichzeitig senkt es den Ableitstrom im hochfrequenten Bereich (Nullphasenstrom), ins- besondere zwischen 0,5 MHz bis 5 MHz. Verwenden Sie das Leitungsfilter mit den Leitungen des Netzanschlusses L1, L2 und L3 und des Mo- toranschlusses U, V und W.

- Seite 66 Schützausgang für Zusatzachsen (AXMC) Installation 2.10 Schützausgang für Zusatzachsen (AXMC) Werden die Zusatzachsen verwendet, kann der Ein-/Aus-Status der Zusatzachsen mit dem Ein-/Aus- Status des Roboters synchronisiert werden. Diese Synchronisation erfolgt über die AXMC-Schnitt- stelle auf der Rückseite des Steuergeräts im EMGOUT-Stecker. Über eine geeignete Schaltung kann der Servoverstärker der Zusatzachsen immer dann ausgeschaltet werden, wenn der Schützausgang geöffnet ist.

- Seite 67 Installation Schützausgang für Zusatzachsen (AXMC) EMGOUT EMGOUT-Anschluss Interne Schaltung EMGOUT2 EMGOUT1 EMGOUT1 Kontaktausgang AXMC1 zur Steuerung von Zusatzachsen Anschlussklemme EMGOUT2 (für Leitung Kontaktausgang AXMC2 0,2–0,75 mm²) zur Steuerung von Verriegelung Zusatzachsen (Anwender) (Steuergerät) R001961E Abb. 2-30: EMGOUT-Anschluss RH-3SDHR 2 - 35...

- Seite 68 Werkzeugbestückung Installation 2.11 Werkzeugbestückung 2.11.1 Installation des Magnetventilsatzes Typenbezeichnung: 1S-VD01ME-05 1S-VD02ME-05 1S-VD03ME-05 1S-VD04ME-05 Anschluss R Anschluss P Anschluss B Handausgangskabel GR2 Anschluss A Magnetventilsatz Handausgangskabel GR1 Einbauposition des Magnetventilsatzes 2 × M5 Befestigungsschrauben Armabdeckung A(2) Durchführungsabdeckung (3 St.) Abdeckung Arm 2 (unten) (eine Durchführungsabdeckung einschneiden) Anschlüsse des Handausgangskabels (GR1, GR2) (auf der Roboterseite)

- Seite 69 Installation Werkzeugbestückung Verbindung der Steueranschlüsse bei Verwendung von einem bei Verwendung von zwei Magnetventil Magnetventilen bei Verwendung von drei bei Verwendung von vier Magnetventilen Magnetventilen R000957C Abb. 2-32: Verbindung der Steueranschlüsse des Magnetventils Im Folgenden wird die Installation des Magnetventilsatzes beschrieben. Montieren Sie den Magnetventilsatz an der Seite des Arms 2.

- Seite 70 Werkzeugbestückung Installation Halterung Handsteuerkabel Ansicht A außerhalb der Halterung verstauen Blickrichtung auf die Armabdeckung A(2) R002201E Abb. 2-33: Aufbewahrung des Handsteuerkabels Montieren Sie die Abdeckung des Arms 2 und die Armabdeckung A(2) wieder. Achten Sie darauf, keine Kabel einzuklemmen. Schließen Sie zwei Schlauchleitungen (Ø6, vom Anwender bereitzustellen) an die primären Schlauchanschlüsse an.

- Seite 71 Installation Werkzeugbestückung Schrauben (2 × M5) und Nylonschlauchschelle Muttern für T-Nut Magnetventilsatz (Option) Schlauchleitung für sekundären Pneumatikanschluss Schlauchleitung für sekundären Pneumatikanschluss (vom Anwender bereitzustellen) (vom Anwender bereitzustellen) R002202E Abb. 2-34: Befestigungspunkte für die Schlauchleitungen (Beispiel) Befestigen Sie die Schlauchleitung mit einer Nylonschlauchschelle an der T-Nut. RH-3SDHR 2 - 39...

- Seite 72 Werkzeugbestückung Installation Übersicht der Pneumatikverbindungen Greifhand Handanschluss Magnetventilanschluss OPEN (AUF) Hand 1 Erster Satz CLOSE (ZU) OPEN (AUF) Hand 2 Zweiter Satz CLOSE (ZU) OPEN (AUF) Hand 3 Dritter Satz CLOSE (ZU) OPEN (AUF) Hand 4 Vierter Satz CLOSE (ZU) Tab.

- Seite 73 Installation Werkzeugbestückung 2.11.2 Installation der Schlauchleitung In diesem Abschnitt wird die Installation der pneumatischen Schlauchleitung beschrieben. Verwen- den Sie den Magnetventilsatz und das Handsensorkabel, schlagen Sie in Abschn. 2.11.1 „Installation des Magnetventilsatzes“ und Abschn. 2.11.4 „Installation des Handsensorkabels“ nach. GEFAHR: Installieren Sie die Schlauchleitung nur, wenn die Spannungsversorgung des Steuergeräts aus- geschaltet ist.

- Seite 74 Werkzeugbestückung Installation Wickeln Sie die Gummifolie an den markierten Stellen um die Schlauchleitung, um sie an den Befestigungspunkten zu schützen. Verwenden Sie das Handsensorkabel, verlegen Sie es gemein- sam mit der Schlauchleitung. Die Schlauchleitung und das Handsensorkabel sind jeweils an den Stellen markiert, zwischen denen die Gummifolie angebracht werden soll.

- Seite 75 Installation Werkzeugbestückung Verbinden Sie die Reduzierkupplungen (Ø4 mm auf Ø3 mm) der Schlauchleitung mit den sekun- dären Schlauchanschlüssen (Ø4 × 4) unter der Abdeckung des J3-Motors am Arm 2. Die Anschlüsse der Schlauchleitung sind durch bedruckte Bezeichnungshülsen von 1 bis 4 gekenn- zeichnet.

- Seite 76 Werkzeugbestückung Installation Richten Sie das Ende der Schlauchleitung an der Oberkante des Haltewinkels aus. Umwickeln Sie die Schlauchleitung auf der Werkzeugseite am Befestigungspunkt mit einer Gummifolie und befestigen Sie die Leitung mit einem der beiliegenden Kabelbinder. Achten Sie darauf, dass sich die Position der Schlauchleitung nicht verändert. Ein Beispiel für die werkzeug- seitige Anbringung der Schlauchleitung zeigt Abb.

- Seite 77 Installation Werkzeugbestückung 2.11.3 Installation des Handsteuerkabels In diesem Abschnitt wird die Installation des Handsteuerkabels beschrieben. Verwenden Sie den Magnetventilsatz, schlagen Sie in Abschn. 2.11.1 „Installation des Magnetventilsatzes“ nach. GEFAHR: Installieren Sie das Handsteuerkabel nur, wenn die Spannungsversorgung des Steuergeräts ausgeschaltet ist. Bei Nichtbeachtung besteht Stromschlaggefahr. Einbauposition des Magnetventilsatzes 2 ×...

- Seite 78 Werkzeugbestückung Installation HINWEIS Verstauen Sie das Handsteuerkabel außerhalb der Halterung. Reicht das Kabel in den Bereich der Halterung herein, kann es durch den Zahnriemen beschädigt werden und den Ausfall des Robo- tersystems verursachen. Halterung Handsteuerkabel Ansicht A außerhalb der Halterung verstauen Blickrichtung auf die Armabdeckung A(2)

- Seite 79 Installation Werkzeugbestückung 2.11.4 Installation des Handsensorkabels In diesem Abschnitt wird die Installation des Handsensorkabels beschrieben. Verwenden Sie den Magnetventilsatz und die optionale Schlauchleitung, schlagen Sie in Abschn. 2.11.1 „Installation des Magnetventilsatzes“ und Abschn. 2.11.2 „Installation der Schlauchleitung“ nach. GEFAHR: Installieren Sie das Handsensorkabel nur, wenn die Spannungsversorgung des Steuergeräts ausgeschaltet ist.

- Seite 80 Werkzeugbestückung Installation Schützen Sie das Handsensorkabel an den Befestigungspunkten mit der Gummifolie. Wickeln Sie dazu die Folie zwischen den in Abschn. 2.11.2 4 „Installation der Schlauchleitung“ beschriebenen markierten Stellen um das Kabel. Verwenden Sie die Schlauchleitung, verlegen Sie sie gemeinsam mit dem Handsensorkabel.

- Seite 81 Installation Werkzeugbestückung 2.11.5 Verkabelung und Schlauchführung zur Greifhand In der folgenden Abbildung ist die Lage und Führung der Kabel und Schlauchleitungen für die Stan- dardgreifhand gezeigt: Steuer- und Signalkabel Luft- schlauch- anschluss, primär Ø6 zusätzlicher Durch- Anschluss Kabel- führungs- anschluss Reserveleitung dichtung Luftschläuche, primär Ø6 ×...

- Seite 82 Werkzeugbestückung Installation Übersicht der innen liegenden Druckluftleitungen (Standardausführung, spritzwasserge- schützte Ausführung) ● Der Roboter verfügt über zwei Polyurethanschlauchleitungen Ø6 × 4 von der Basis bis zum Arm 2. ● Im Basisbereich und im Bereich des Arms 2 befinden sich zwei Schlauchanschlüsse zum Anschluss von Ø6er-Schläuchen.

- Seite 83 Installation Werkzeugbestückung Beispiel zur Schlauch- und Kabelverlegung Die Kabel und Schlauchverlegung sowie die Montage von verschiedenen Halterungen zum Betrieb der Werkzeuge sind vom Anwender vorzunehmen. Dazu sind im Roboterarm diverse Montageboh- rungen vorgesehen. Die Längen der Kabel und Schläuche sowie deren Anbringung sind der auszuführenden Aufgabe an- zupassen.

- Seite 84 Werkzeugbestückung Installation Befestigung des Handsensorkabels: Richten Sie das obere Ende der Schlauchleitung an der oberen Kante des Haltewinkels aus, wenn sich die J3-Achse am unteren Endanschlag befindet und der Winkel der J4-Achse 0° beträgt. Schlauchleitung (Ø4 × 4: vom Anwender bereitzustellen) oder Schlauchleitung (Ø3 ×...

- Seite 85 Installation Werkzeugbestückung HINWEISE Durch die Kugelumlaufspindel kann eine Schlauchleitung (vom Anwender bereitzustellen) mit einem maximalen Durchmesser von 4 mm verlegt werden. Achten Sie bei der Verlegung der Schlauchleitung und des Handsensorkabels darauf, dass diese nicht in den Bewegungsbereich der Kugelumlaufspindel geraten oder durch ein Gehäuseteil ein- geklemmt werden.

- Seite 86 Werkzeugbestückung Installation Die folgende Abbildung zeigt das Beispiel eines Kabel- und Schlauchverlegungsplans für die Greif- hand und den Magnetventileinbau: weiß Handgreifer +24 V (vom schwarz Reserviert Anwender weiß bereit- schwarz zustellen) weiß schwarz weiß Reserviert schwarz 24GND weiß schwarz weiß schwarz weiß...

- Seite 87 Installation Werkzeugbestückung In Abb. 2-47 ist eine Beispielschaltung für die Pneumatikversorgung der Greifhand dargestellt. Drucküberwachungsschalter Drucklufteinspeisung < 7 bar Zum Roboterarm < 5 bar ±10 % Filter Druckregler R000492E Abb. 2-47: Beispielschaltung der Pneumatikversorgung für die Greifhand HINWEISE Beim Einsatz eines eigenen Magnetventils muss dieses unmittelbar an der Spule des Ventils mit einer Freilaufdiode ausgestattet sein.

- Seite 88 Werkzeugbestückung Installation 2.11.6 Installation der Schnittstellenkarte für die pneumatisch betriebene Greifhand Typenbezeichnung: 2A-RZ375 (positive Logik) ACHTUNG: Trennen Sie die Netzzuleitung vom Stromnetz und stellen Sie sicher, dass das Steuergerät ausgeschaltet ist, bevor Sie die Schnittstellenkarte installieren! Schließen Sie die Spannungs- versorgung erst nach dem Einbau wieder an das Stromnetz an.

- Seite 89 Installation Installation des Sonderzubehörs 2.12 Installation des Sonderzubehörs In diesem Abschnitt wird die Installation des Sonderzubehörs beschrieben. 2.12.1 Anschluss der Teaching Box Typenbezeichnung: R32TB/R56TB In diesem Abschnitt wird der Anschluss der Teaching Box bei ausgeschalteter Versorgungsspannung beschrieben. Erfolgt das Verbinden oder das Lösen der Verbindung bei eingeschalteter Versorgungs- spannung, wird eine Fehlermeldung ausgegeben.

- Seite 90 Installation des Sonderzubehörs Installation Anschließen der Teaching Box Schalten Sie das Steuergerät aus. Verbinden Sie das Kabel der Teaching Box mit dem Teaching-Box-Anschluss des Steuergeräts. Dabei muss die Verriegelung des Steckers nach oben zeigen. Ein Klicken signalisiert den korrekten Anschluss. Teaching-Box- Detailansicht des Bereichs A Anschluss...

- Seite 91 Installation Installation des Sonderzubehörs 2.12.2 Installation einer zusätzlichen parallelen Ein-/Ausgangsschnittstelle Typenbezeichnung: 2A-RZ371 (positive Logik) Die Anzahl der Ein- und Ausgänge der optionalen, internen parallelen Ein-/Ausgangsschnittstelle 2D-TZ378 kann durch 7 weitere externe Ein-/Ausgangsmodule erweitert werden. Der Anschluss er- folgt über ein Netzwerkkabel (NETcable-1) an Stecker RIO auf der Rückseite des Steuergeräts wie in Abb.

- Seite 92 Installation des Sonderzubehörs Installation Rückseite des Steuergeräts Entfernen Sie die Isolierung für den Erdanschluss in einem Abstand von etwa 200 bis 300 mm zum Stecker. So können Sie die Gehäuseabdeckung weiterhin montieren und entfernen Isolierung Isolierung 20–30 mm Abschirmung Erdungsanschluss ≤100 mm Parallele Ein-/Ausgangs- Parallele Ein-/Ausgangs-...

- Seite 93 Installation Installation des Sonderzubehörs 2.12.3 Installation einer CC-Link-Schnittstellenkarte Typenbezeichnung: 2D-TZ576 CC-Link-Schnittstellenkarte ACHTUNG: Trennen Sie die Netzzuleitung vom Stromnetz und stellen Sie sicher, dass das Steuergerät ausgeschaltet ist, bevor Sie die Schnittstellenkarte installieren! Schließen Sie die Spannungs- versorgung erst nach dem Einbau wieder an das Stromnetz an. Schalten Sie den Netzschalter des Steuergeräts aus.

- Seite 94 Installation des Sonderzubehörs Installation 2.12.4 Installation des Anschlusskabels für einen Personalcomputer Anschluss an die USB-Schnittstelle Die folgende Abbildung zeigt den Anschluss eines Personalcomputers über ein handelsübliches USB- Kabel (Typ A auf Mini-B 5-polig). Prüfen Sie die Kompatibilität zwischen Personalcomputer und Anschlusskabel. Öffnen Sie die Schnittstellenabdeckung des Steuergeräts.

- Seite 95 Installation Installation des Sonderzubehörs Anschluss an die serielle Schnittstelle Typenbezeichnung: RV-CAB4 Die folgende Abbildung zeigt den Anschluss eines Personalcomputers über das Rechneranschluss- kabel. Prüfen Sie die Kompatibilität zwischen Personalcomputer und Anschlusskabel. Schließen Sie auf der Seite des Steuergeräts einen Adapter von DSUB-25 auf DSUB-9 an das Kabel Verbinden Sie den Adapter mit dem seriellen RS232C-Anschluss des Steuergeräts.

- Seite 96 Installation des Sonderzubehörs Installation 2.12.5 Installation des Erweiterungsspeichers Typenbezeichnung: 2D-TZ454 ACHTUNG: Schalten Sie die Spannungsversorgung des Steuergeräts aus, bevor Sie die Speicherkassette ein- oder ausbauen. Der Ein- oder Ausbau bei eingeschalteter Spannungsversorgung kann zu Datenverlusten führen. Gehen Sie bei der Installation der Speicherkassette wie folgt vor: Fertigen Sie mit Hilfe der Programmiersoftware RT Toolbox2 eine Sicherungskopie der Daten im Steuergerät an.

- Seite 97 Inbetriebnahme Abgleich des Robotersystems Inbetriebnahme Abgleich des Robotersystems 3.1.1 Arbeitsablauf In diesem Abschnitt erhalten Sie schrittweise Anleitungen, wie Sie die Versorgungsspannung und die Teaching Box einschalten. Anschließend wird das Einstellen und Speichern der Grundposition be- schrieben. ACHTUNG: Das Einstellen der Grundposition ist für eine einwandfreie Funktion des Roboters notwendig und muss nach dem Auspacken oder einer Neukonfiguration (Roboterarm oder Steuergerät) durchgeführt werden.

- Seite 98 Abgleich des Robotersystems Inbetriebnahme 3.1.2 Vorbereitung des Systems für den Wartungsbetrieb Im folgenden Abschnitt wird die Vorbereitung für den Aufruf des Wartungsmenüs beschrieben. Schritt 1: Versorgungsspannung einschalten GEFAHR: Vergewissern Sie sich, dass sich niemand im Bewegungsbereich des Roboterarms aufhält. Bringen Sie den [POWER]-Schalter an der Vorderseite des Steuergeräts in die Position „ON“. Die Kontroll-LEDs des Steuergeräts blinken einen Moment.

- Seite 99 Inbetriebnahme Abgleich des Robotersystems Schritt 2: Teaching Box einschalten Stellen Sie den [MODE]-Schalter des Steuergeräts auf „MANUAL“. MODE MANUAL AUTOMATIC R001468E Abb. 3-2: [MODE]-Schalter auf „MANUAL“ stellen Stellen Sie den [ENABLE/DISABLE]-Schalter der Teaching Box auf „ENABLE“. Auf dem Display erscheint das Hauptmenü. 上:...

- Seite 100 Fall die Seriennummer des Roboterarms in den Parameter RBSERIAL ein. Die Seriennummer finden Sie auf dem Typenschild auf der Rückseite des Roboterarms. Betätigen Sie die [RESET]-Taste auf der Teaching Box, um den Fehler zurückzusetzen. Betätigen Sie anschließend die [EXE]-Taste. Das Hauptmenü erscheint. MELFA RH-3SDHR Ver. 1.0 <MENU> CRnD-7xx 1.FILE/EDIT...

- Seite 101 Inbetriebnahme Abgleich des Robotersystems Betätigen Sie die auf das Feld „CLOSE“ bezogene Taste [F4]. Auf dem Display erscheint das Hauptmenü. <MENU> <PARAMETER> NAME(RBSERIAL ELE( ) 1. FILE/EDIT 2.RUN DATA 3.PARAM. 4.ORIGIN/BRK (XXXXXXXX 5.SET/INIT. Prev Next CLOSE CLOSE DATA R001474E RH-3SDHR 3 - 5...

- Seite 102 Einstellen der Grundposition (Nullpunkt) Inbetriebnahme Einstellen der Grundposition (Nullpunkt) 3.2.1 Einstellung über Dateneingabe Nach der Auslieferung des Roboters erfolgt die Einstellung der Grundposition über die Methode der Dateneingabe. Die Daten der vom Hersteller vorgegebenen Grundposition befinden sich auf der In- nenseite der Basisabdeckung B(L) und auf dem Beipackzettel im Karton des Roboterarms.

- Seite 103 Inbetriebnahme Einstellen der Grundposition (Nullpunkt) Führen Sie eingangs die Schritte entsprechend den Anweisungen aus Abschn. 3.1.2 aus. Anschlie- ßend wählen Sie das Menü „Einstellung über Dateneingabe“. Gehen Sie dabei wie folgt vor: Schritt 1: Auswahl der Einstellmethode Betätigen Sie die Taste [4], um das Menü „ORIGIN/BRK“ aufzurufen. <MENU>...

- Seite 104 Einstellen der Grundposition (Nullpunkt) Inbetriebnahme Schritt 2: Eingabe der Grundposition Nachdem die Versorgungsspannung der Servoantriebe abgeschaltet ist, wird das Menü zur Eingabe der Grundpositionsdaten angezeigt. Die angezeigten Datenfelder entsprechen den Datenfeldern auf dem Beipackzettel. Beim Verlust des Beipackzettels finden Sie die Daten zusätzlich noch auf dem Auf- kleber an der Innenseite der Basisabdeckung B(L).

- Seite 105 Inbetriebnahme Einstellen der Grundposition (Nullpunkt) Geben Sie das Zeichen „!“ ein. Halten Sie dazu die [CHARACTER]-Taste gedrückt und betätigen Sie die Taste [, %] fünfmal. Das Zeichen „!“ erscheint. <ORIGIN> DATA D:(V! ) J2( ) J3( ) J5( ) J6( ) J8( CLOSE R001481E...

- Seite 106 Einstellen der Grundposition (Nullpunkt) Inbetriebnahme 3.2.2 Einstellung über die mechanischen Endanschläge In diesem Abschnitt wird die Einstellung der Grundposition über die mechanischen Endanschläge beschrieben. Schritt 1: Einstellung der Grundposition für die J1-Achse Führen Sie eingangs die Schritte entsprechend den Anweisungen in Abschn. 3.1.2 aus. Gehen Sie da- nach wie folgt vor: Betätigen Sie die Taste [4], um das Menü...

- Seite 107 Inbetriebnahme Einstellen der Grundposition (Nullpunkt) Betätigen Sie die Taste [2], um das Menü „MECH“ aufzurufen. <ORIGIN> 1.DATA 2.MECH 3.TOOL 4.ABS 5.USER CLOSE R001839E Setzen Sie die J1-Achse auf „1“. Setzen Sie alle anderen Achsen auf „0“. Betätigen Sie die [EXE]- Taste, um das Bestätigungsmenü...

- Seite 108 Einstellen der Grundposition (Nullpunkt) Inbetriebnahme Schritt 2: Einstellung der Grundposition für die J2-Achse Die Einstellung der Grundposition für die J2-Achse ist identisch zur Einstellung der Grundposition für die J1-Achse. Daher erfolgt hier nur eine kurze Beschreibung. Bewegen Sie das Gelenk J2 mit zwei Händen in die „+“-Richtung, bis der Endanschlag erreicht ist. R002213E Abb.

- Seite 109 Inbetriebnahme Einstellen der Grundposition (Nullpunkt) Schritt 3: Einstellung der Grundpositionen für die J3-Achse und J4-Achse Die Einstellung der Grundpositionen für die J3- und J4-Achse muss gleichzeitig erfolgen. ACHTUNG: Bei dieser Einstellmethode werden die Bremsen gelöst. Stellen Sie sicher, dass eine zweite Person die J3-Achse (Kugelumlaufspindel) unterstützt, bevor Sie die Bremsen lösen.

- Seite 110 Einstellen der Grundposition (Nullpunkt) Inbetriebnahme Solange Sie nun die Funktionstaste betätigen, die der Funktion „REL.“ (Release) zugeordnet ist, wird die Bremse gelöst. Wird die Taste losgelassen oder der Dreistufenschalter losgelassen oder durchgedrückt, greift die Bremse wieder. <BRAKE> J1:( ) J2:( ) J3:( J4:( ) J5:(...

- Seite 111 Inbetriebnahme Einstellen der Grundposition (Nullpunkt) Lassen Sie die [F1]-Taste los. Die Bremse greift wieder. Betätigen Sie die [F4]-Taste, um zum Menü zur Einstellung der Grundposition zurückzukehren. <BRAKE> J1:( ) J2:( ) J3:( J4:( ) J5:( ) J6:( J7:( ) J8:( REL.

- Seite 112 Einstellen der Grundposition (Nullpunkt) Inbetriebnahme Betätigen Sie die [F1]-Taste, um die Einstellung der Grundposition abzuschließen. <ORIGIN> MECH CHANGE TO ORIGIN. OK? R001841E Vermerken Sie die Grundposition auf dem Aufkleber an der Innenseite der Basisabdeckung B(L) (siehe Abschn. 3.2.5). <ORIGIN> MECH COMPLETED J1:( ) J2:(...

- Seite 113 Inbetriebnahme Einstellen der Grundposition (Nullpunkt) Schritt 4: Einstellung der Grundposition für alle Achsen Führen Sie folgende Schritte durch: – Punkt „Einstellung der Grundposition für die J1-Achse“ (siehe Seite 3-10) – Punkt „Einstellung der Grundposition für die J2-Achse“ (siehe Seite 3-12) –...

- Seite 114 Einstellen der Grundposition (Nullpunkt) Inbetriebnahme Betätigen Sie die Taste [1], um das Menü „ORIGIN“ aufzurufen. <ORIGIN/BRAKE> 1. ORIGIN 2.BRAKE CLOSE R001476E Betätigen Sie die Taste [2], um das Menü „MECH“ aufzurufen. <ORIGIN> 1.DATA 2.MECH 3.TOOL 4.ABS 5.USER CLOSE R001839E Wählen Sie die Achsen aus, für die die Grundposition eingestellt werden soll. Setzen Sie deshalb die Achsen J1 bis J4 auf „1“...

- Seite 115 Inbetriebnahme Einstellen der Grundposition (Nullpunkt) Vermerken Sie die Grundposition auf dem Aufkleber an der Innenseite der Basisabdeckung B(L) (siehe Abschn. 3.2.5). <ORIGIN> MECH COMPLETED J1:( ) J2:( ) J3:( J4:( ) J5:( ) J6:( J7:( ) J8:( CLOSE R002030E RH-3SDHR 3 - 19...

- Seite 116 Einstellen der Grundposition (Nullpunkt) Inbetriebnahme 3.2.3 Einstellung mit Kalibriervorrichtung In diesem Abschnitt wird die Einstellung der Grundposition mit Hilfe der Kalibriervorrichtung be- schrieben. Führen Sie die Einstellung für jede Achse durch. Bewegen Sie dazu jede Achse in die Grundposition. Sie können die Achsen in die Grundposition bringen, indem Sie die Bremse lösen und die Achsen per Hand bewegen oder indem Sie sie im JOG-Betrieb in die Grundposition fahren.

- Seite 117 Inbetriebnahme Einstellen der Grundposition (Nullpunkt) Betätigen Sie die Taste [1], um das Menü „ORIGIN“ aufzurufen. <ORIGIN/BRAKE> 1. ORIGIN 2.BRAKE CLOSE R001476E Betätigen Sie die Taste [3], um das Menü „TOOL“ aufzurufen. <ORIGIN> 1.DATA 2.MECH 3.TOOL 4.ABS 5.USER CLOSE R001874E Setzen Sie die J1-Achse auf „1“. Setzen Sie alle anderen Achsen auf „0“. Betätigen Sie die [EXE]- Taste, um das Bestätigungsmenü...

- Seite 118 Einstellen der Grundposition (Nullpunkt) Inbetriebnahme Vermerken Sie die Grundposition auf dem Aufkleber an der Innenseite Basisabdeckung B(L) (siehe Abschn. 3.2.5). COMPLETED <TOOL> J1:( ) J2:( ) J3:( J4:( ) J5:( ) J6:( J7:( ) J8:( REL. CLOSE R001877E HINWEISE Sie können den Cursor mit den Tasten [↑], [↓], [←] und [→] innerhalb des Displays bewegen. Bei der Auswahl der Achse darf nur die gewünschte Achse auf „1“...

- Seite 119 Inbetriebnahme Einstellen der Grundposition (Nullpunkt) Schritt 2: Einstellung der Grundposition für die J2-Achse Die Vorgehensweise bei der Einstellung der Grundposition der J2-Achse ist identisch zur Vorgehens- weise für die J1-Achse. Daher erfolgt hier nur eine kurze Beschreibung. Betätigen Sie die Taste [4], um das Menü „ORIGIN/BRK“ aufzurufen. Bewegen Sie das Gelenk J2 mit zwei Händen, so dass der Arm 1 und der Arm 2 einen 0°-Winkel bilden.

- Seite 120 Einstellen der Grundposition (Nullpunkt) Inbetriebnahme Schritt 3: Einstellung der Grundpositionen für die J3-Achse und J4-Achse Die Einstellung der Grundpositionen für die J3- und J4-Achse muss gleichzeitig erfolgen. Die Vorgehensweise bei der Einstellung ist dieselbe wie bei der Einstellung über mechanische An- schläge (siehe Seite 3-13).

- Seite 121 Inbetriebnahme Einstellen der Grundposition (Nullpunkt) Schritt 4: Einstellung der Grundposition für alle Achsen Führen Sie folgende Schritte durch: – Punkt „Einstellung der Grundposition für die J1-Achse“ (siehe Seite 3-20) – Punkt „Einstellung der Grundposition für die J2-Achse“ (siehe Seite 3-23) –...

- Seite 122 Einstellen der Grundposition (Nullpunkt) Inbetriebnahme 3.2.4 Einstellung über ABS-Methode Wird die Grundposition zum ersten Mal eingestellt, wird der Winkelwert der Achsen aufgezeichnet und als Offset-Wert für die Encoder verwendet. Bei der Einstellung über die ABS-Methode, wird der Absolutwert zur Unterdrückung von Unterschieden bei der Einstellung der Grundposition verwen- det.

- Seite 123 Inbetriebnahme Einstellen der Grundposition (Nullpunkt) Schritt 2: Einstellung der Grundposition Betätigen Sie die Taste [4], um das Menü „ORIGIN/BRK“ aufzurufen. <MENU> 1.FILE/EDIT 2.RUN 3.PARAM. 4.ORIGIN/BRK 5.SET/INIT. 6.ENHANCED CLOSE R001834E Betätigen Sie die Taste [1], um das Menü „ORIGIN“ aufzurufen. <ORIGIN/BRAKE> 1.

- Seite 124 Einstellen der Grundposition (Nullpunkt) Inbetriebnahme Betätigen Sie die [F1]-Taste, um die Einstellung der Grundposition abzuschließen. <ORIGIN> ABS CHANGE TO ORIGIN. OK? R001895E Die Einstellung der Grundposition ist beendet. COMPLETED <ABS> J1:( ) J2:( ) J3:( J4:( ) J5:( ) J6:( J7:( ) J8:( REL.

- Seite 125 Inbetriebnahme Einstellen der Grundposition (Nullpunkt) 3.2.5 Aufzeichnung der Grundposition Notieren Sie die neu ermittelten Daten der Grundposition auf der mitgelieferten Datentabelle und auf dem Datenaufkleber an der Innenseite der Basisabdeckung B(L). Somit haben Sie die Möglichkeit, die nächste Einstellung der Grundposition über Dateneingabe vorzunehmen. ACHTUNG: Schalten Sie die Versorgungsspannung des Steuergeräts ab, bevor Sie die Abdeckung ent- fernen oder montieren.

- Seite 126 Einstellen der Grundposition (Nullpunkt) Inbetriebnahme 3 - 30...

- Seite 127 Anschluss und Referenzdaten Der Roboterarm Anschluss und Referenzdaten Der Roboterarm 4.1.1 Koordinatensysteme des Roboters Die folgende Abbildung zeigt die Koordinatensysteme des Roboterarms: Nullpunkt der Weltkoordinaten Nullpunkt der –X Basiskoordinaten –Y –X –Z –Y Nullpunkt der Handflanschkoordinaten –Z R002221E Abb. 4-1: Koordinatensysteme des Roboterarms Bezeichnung Bedeutung...

- Seite 128 Der Roboterarm Anschluss und Referenzdaten 4.1.2 Außenabmessungen und Arbeitsbereich In der Abb. 4-2 sind die Außenabmessungen und der Bewegungsbereich des Roboterarms RH-3SDHR3515 dargestellt. Bewegungsbereich Bewegungsbereich Arm 1 Installations- Bewegungs- oberfläche bereich Achse 2 Bewegungs- bereich Achse 4 Installationsseite Wartungsfreiraum 4-Ø9 Montagebohrungen 2-M12 Bohrungen für Tansportösen 4-M8 Bohrungen...

- Seite 129 Anschluss und Referenzdaten Der Roboterarm Die T-Nut dient zur Befestigung der Luftschläuche und Kabel und zur Installation des Magentven- tils. (Verwenden Sie die M5-Muttern.) Montagerahmen (vom Anwender bereitzustellen) zulässige Abmessung des Montagerahmens Freiraum zur Verlegung des Anschlusskabels Wartungsfreiraum zum Batteriewechsel o. Ä. HINWEISE In den Außenabmessungen sind keine überstehenden Teile berücksichtigt.

- Seite 130 Der Roboterarm Anschluss und Referenzdaten 4.1.3 Mechanische Änderung des Arbeitsbereichs Zur Installation der Option muss der Roboter im JOG-Betrieb verfahren werden. Montieren Sie die Op- tion, nachdem Sie den Roboter installiert und die Grundposition eingestellt haben. HINWEIS Halten Sie sich bei der Installation der Option zur Änderung des Arbeitsbereichs genau an die vor- gegebenen Schritte.

- Seite 131 Anschluss und Referenzdaten Der Roboterarm Schalten Sie die Spannungsversorgung des Steuergeräts aus. Entfernen Sie die Basisabdeckungen B(L) und (R) (siehe auch Abschn. 5.3.2 „Entfernen der Gehäu- seabdeckungen“). Lösen Sie die Montageschrauben, mit denen die Abdeckungen der Bolzenaufnahme in der Basis befestigt sind (siehe „A“...

- Seite 132 Der Roboterarm Anschluss und Referenzdaten Überprüfen Sie die Koordinatenwerte. Betätigen Sie die [JOG]-Taste auf der Teaching Box, um die aktuellen Koordinatenwerte anzuzeigen. (Wählen Sie den Gelenk-JOG-Modus.) Beträgt der Koor- dinatenwert der J1-Achse ungefähr +90 Grad, ist die Option zur Änderung des Arbeitsbereichs korrekt installiert.

- Seite 133 Anschluss und Referenzdaten Der Roboterarm Änderung des Arbeitsbereichs der J2-Achse Draufsicht auf Arm 1 Armabdeckung A(1) Abdeckung der Mit der Montage- Bolzenaufnahme schraube die Bohrung zur Aufnahme Abdeckung der des Bolzens (Plus-Seite) Bolzenaufnahme Montageschraube festschrauben Bohrung zur Aufnahme des Bolzens (Minus-Seite) Option zur Änderung des Arbeitsbereichs Bolzen in die Bohrung unter der...

- Seite 134 Der Roboterarm Anschluss und Referenzdaten Schalten Sie die Spannungsversorgung des Steuergeräts aus. Entfernen Sie die Armabdeckung A(1) (siehe auch Abschn. 5.3.2 „Entfernen der Gehäuseabde- ckungen“). Lösen Sie die Montageschrauben, mit denen die Abdeckungen der Bolzenaufnahme im Arm 1 befestigt sind (siehe „A“ in Abb. 4-3). Entfernen Sie die Abdeckungen. Heben Sie die Montage- schrauben für eine spätere Befestigung der Option auf.

- Seite 135 Anschluss und Referenzdaten Der Roboterarm Überprüfen Sie die Koordinatenwerte. Betätigen Sie die [JOG]-Taste auf der Teaching Box, um die aktuellen Koordinatenwerte anzuzeigen. (Wählen Sie den Gelenk-JOG-Modus.) Beträgt der Koor- dinatenwert der J2-Achse ungefähr +60 Grad, ist die Option zur Änderung des Arbeitsbereichs korrekt installiert.

- Seite 136 Der Roboterarm Anschluss und Referenzdaten 4.1.4 Abmessungen des Handflansches und Installationsmaße Folgende Abbildung zeigt die Abmessungen des Handflansches und die Installationsmaße des Ro- boters. Kugelumlaufspindel (J3-Achse) Handflanschabmessungen Wartungsfreiraum Installationsseite 4-∅9 Befestigungsbohrungen 2-M12 Bohrungen für Transportösen 4-M8 Bohrungen zum Anheben Wartungsfreiraum Nullpunkt Montage- oberfläche...

- Seite 137 Anschluss und Referenzdaten Der Roboterarm 4.1.5 Stellungsmerker Der Stellungsmerker zeigt die Stellung des Roboters an. Die Robotersteuerung definiert eine be- stimmte Roboterposition (Position der Handspitze) über die Positionsdaten (Achsen X, Y, Z und Win- kel A, B, C). Es gibt jedoch komplementäre Positionen mit den gleichen Positionsdaten, aber mit un- terschiedlichen Roboterstellungen (Stellung der Robotergelenke).

- Seite 138 Das Steuergerät Anschluss und Referenzdaten Das Steuergerät 4.2.1 Bedien- und Signalelemente des Steuergerätes ¸ µ ¹ R001434E Abb. 4-9: Vorderansicht des Bedienfeldes Bezeichnung Funktion Starten eines Programms und Betrieb des Roboterarms [START]-Taste Das Programm wird kontinuierlich abgearbeitet. Unterbrechung des laufenden Programms und Abbremsen des Roboters [STOP]-Taste Die Funktion entspricht der Funktion der [STOP]-Taste auf der...

- Seite 139 Anschluss und Referenzdaten Das Steuergerät Bezeichnung Funktion Ein Betrieb über das Steuergerät oder externe Geräte ist möglich. Der Betrieb über externe Signale oder die Teaching Box ist deakti- viert. Die Verbindung zwischen Steuergerät und externen Geräten AUTOMATIC muss durch den Parameter zur Vergabe der Betriebsrechte freige- geben sein.

- Seite 140 Das Steuergerät Anschluss und Referenzdaten 4.2.2 Rückseite des Steuergeräts ¸ µ ¹ R001761E Abb. 4-10: Rückseite des Steuergeräts Bezeichnung Funktion Anschluss für Servoversorgungs- Roboterversorgungsspannung spannungskabel (CN1) Anschluss für Signalkabel (CN2) Robotersteuerkabel Eingang für NOT-HALT-Schalter Anschluss des NOT-HALT-Schalters (EMGIN) Ausgang für NOT-HALT-Zustand Ausgabe des aktuellen NOT-HALT-Zustands (EMGOUT) Steckplatz für Hand-Schnittstellen-...

- Seite 141 Anschluss und Referenzdaten Das Steuergerät Bezeichnung Funktion Anschluss für Zusatzachse Schnittstelle zum Anschluss einer Zusatzachse Anschluss einer parallelen Ein-/Aus- Schnittstelle zum Anschluss einer zusätzlichen parallelen Ein-/Ausgangs- µ gangsschnittstelle (RIO) schnittstelle Schnittstelle zum Anschluss des Ethernet-Kabels ¸ Ethernet-Anschluss (LAN1) Verwenden Sie bei der CE-zertifizierten Version das mitgelieferte Filter und den Ferritkern (siehe Seite 4-16).

- Seite 142 Das Steuergerät Anschluss und Referenzdaten Vorgaben der CE-Norm für die Ethernet-Anschlussleitung Um die EMV-Anforderungen der CE-Norm zu erfüllen, muss an die Ethernet-Verbindungsleitung ein Entstörfilter und Ferritkern installiert werden. Das Entstörfilter und der Ferritkern sind Bestandteile des Lieferumfangs. max. 500 mm Entstörfilter mit Roboter- 8 Windungen...

- Seite 143 Anschluss und Referenzdaten Das Steuergerät 4.2.3 Gehäuseabmessungen Folgende Abbildung zeigt die Außenabmessungen des Steuergeräts. Alle Abmessungen in mm 4-M5 R001982E Abb. 4-13: Außenabmessungen des Steuergeräts Montagebohrungen für die senkrechte Installation RH-3SDHR 4 - 17...

- Seite 144 Das Steuergerät Anschluss und Referenzdaten 4.2.4 Externe Ein-/Ausgänge Allgemeines Die externen Ein-/Ausgänge sind in drei Gruppen gegliedert: ● Spezielle Ein-/Ausgänge Die Ein-/Ausgänge dienen zur Steuerung und Statusanzeige des Roboterarms. ● Allgemeine Ein-/Ausgänge Die Ein-/Ausgänge dienen zur Steuerung von Peripheriegeräten und können frei programmiert werden.

- Seite 145 Anschluss und Referenzdaten Das Steuergerät NOT-HALT-Eingänge Auf der Rückseite des Steuergeräts befinden sich Eingänge für den Anschluss eines potentialfreien NOT-HALT-Kreises, eines Sonderstopp-Schalters, eines Tür-Schließkontakts und eines Zustimmschal- ters. Informationen zur Installation des NOT-HALT-Kreises, des Tür-Schließkontakts und des Zu- stimmschalters entnehmen Sie bitte dem Abschn. 2.8. Detaillierte Beschreibungen der einzelnen Si- cherheitsschaltkreise entnehmen Sie bitte dem Sicherheitstechnischen Handbuch.

- Seite 146 Das Steuergerät Anschluss und Referenzdaten SKIP-Eingang Der Roboter kann über den SKIP-Eingang gestoppt werden. Legen Sie dazu an die Klemmen 1A-1B ein Signal an. Merkmal Daten Interne Schaltung DC-Eingang Anzahl der Eingänge Galvanische Trennung Über Optokoppler Eingangsnennspannung 24 V DC Eingangsnennstrom Ca.

- Seite 147 Anschluss und Referenzdaten Das Steuergerät 4.2.5 Spezielle Ein-/Ausgänge In der nachstehenden Tabelle sind die Funktionen aufgelistet, die den Ein-/Ausgängen zugewiesen werden können. Die Parameter werden den Signalnummern in der Reihenfolge Eingangssignalnum- mer/Ausgangssignalnummer zugewiesen. Die genaue Vorgehensweise zur Einstellung der Parame- ter finden Sie in der Bedienungs-/Programmieranleitung des Steuergeräts.

- Seite 148 Das Steuergerät Anschluss und Referenzdaten Signal- Werksein- Parameter Zuordnung Bezeichnung Beschreibung pegel stellung Eingang Servoversorgungsspan- Schaltet die Servoversorgungsspan- nung abschalten nung ab; das Einschalten der Servos wird gesperrt SRVOFF 1, –1 Ausgang Servos einschalten Zeigt an, dass das Einschalten der Ser- gesperrt vos gesperrt ist (Rückmeldung) Eingang...

- Seite 149 Anschluss und Referenzdaten Das Steuergerät Signal- Werksein- Parameter Zuordnung Bezeichnung Beschreibung pegel stellung Eingang Ausgabeanforderung Anforderung zur Ausgabe der ↑ Zeilennummer Zeilennummer LINEOUT –1, –1 Ausgang Ausgabe der Zeilen- Zeigt an, dass die Zeilennummer über nummer den numerischen Ausgang ausgegeben wird Eingang Ausgabeanforderung...

- Seite 150 Das Steuergerät Anschluss und Referenzdaten Signal- Werksein- Parameter Zuordnung Bezeichnung Beschreibung pegel stellung Eingang Luftdruck im Pneuma- Abfrage auf Pneumatikfehler tiksystem 1 fehlerhaft Luftdruck im Pneuma- AIRERR1 –1, –1 tiksystem 5 fehlerhaft Ausgang Ausgabe Pneumatik- Zeigt an, dass ein Fehler im Pneumatik- AIRERR5 –1, –1 fehler im System 1...

- Seite 151 Anschluss und Referenzdaten Das Steuergerät Freigabe der zugewiesenen Eingangssignale Die Gültigkeit eines anliegenden und zugewiesenen Eingangssignals hängt vom Betriebszustand des Roboters ab. Parameter Bezeichnung Gültigkeit SLOTINIT Programme zurücksetzen Keine Funktion während des Betriebs (bei Ausgabe des START-Signals) SAFEPOS Eingangssignal Ersatzposition anfahren OUTRESET Allgemeine Ausgangssignale zurücksetzen PRGSEL...

- Seite 152 Das Steuergerät Anschluss und Referenzdaten 4.2.6 Programmsteuerung durch externe Signale Zeitablaufdiagramme bei externer Steuerung Folgende Abbildung zeigt das Zeitablaufdiagramm für die Steuerung der Funktionen „Programm- wahl“, „Start“, „Stopp“ und „Neustart“ durch externe Signale: EINGANG Numerische Daten IODATA Eingang Programmwahl PRGSEL Start START Stopp...

- Seite 153 Anschluss und Referenzdaten Das Steuergerät Folgende Abbildung zeigt das Zeitablaufdiagramm für die Steuerung der Funktionen „Servo EIN/ AUS“, „Programmwahl“, „Auswahl des Geschwindigkeitsübersteuerungswertes“, „Start“, „Ausgabe der Zeilennummer“ usw. durch externe Signale: EINGANG Numerische Daten IODATA Eingang Programmwahl PRGSEL Ausgabeanforderung PRGOUT Programmnummer Übersteuerung OVRDSEL wählen...

- Seite 154 Das Steuergerät Anschluss und Referenzdaten Folgende Abbildung zeigt das Zeitablaufdiagramm für die Steuerung der Funktionen „Fehler zurück- setzen“, „Allgemeinen Ausgang zurücksetzen“, „Programm zurücksetzen“ usw. durch externe Signale: EINGANG Start START Servo EIN SRVON Servo AUS SRVOFF Alarm-Reset ERRRESET Zurücksetzen der OUTRESET Ausgangsdaten Programm-Reset...

- Seite 155 Anschluss und Referenzdaten Das Steuergerät Folgende Abbildung zeigt das Zeitablaufdiagramm für die Steuerung der Funktionen „JOG-Betrieb“, „Anfahren der Ersatzposition“, „Programm zurücksetzen“ usw. durch externe Signale: EINGANG Start START Programm-Reset SLOTINIT Servo EIN SRVON Eingabe Betriebsrechte IOENA Alarm-Reset ERRRESET JOG-Freigabe JOGENA JOG-Betrieb JOGM JOG-Vorschub+...

- Seite 156 Das Steuergerät Anschluss und Referenzdaten Folgende Abbildung zeigt das Zeitablaufdiagramm für die Steuerung durch die Signale der speziel- len Ein- und Ausgänge: Eingang Festlegung PSSLOT Programmplatznummer Programmplatz Ausgang Programmplatznummer Ausgabe PSSLOT Programmplatz Eingang PSTYPE Positionsdatentyp Ausgang PSTYPE Positionsdatentyp Eingang PSNUM Positionsnummer Positionsnummer Ausgang...

- Seite 157 Anschluss und Referenzdaten Das Steuergerät HINWEISE Der Fehler 7081 wird ausgegeben, wenn die Signalnummer den zulässigen Einstellbereich des Parameters PSPOS überschreitet (32 Bits). Der Fehler 7081 wird ausgegeben, wenn die Signalnummer den zulässigen Einstellbereich des Parameters PSSLOT überschreitet (6 Bits). Der Fehler 7081 wird ausgegeben, wenn die Signalnummer den zulässigen Einstellbereich des Parameters PSNUM überschreitet (16 Bits).

- Seite 158 Anschluss an einen PC Anschluss und Referenzdaten Anschluss an einen PC Die eingebaute Ethernet- oder USB-Schnittstelle (siehe Abschn. 4.3.1) ermöglicht den Anschluss ei- nes Personalcomputers an das Steuergerät. Verwenden Sie zum Anschluss ein handelsübliches USB- Kabel (Typ A auf Mini-B 5-polig) oder ein Patchkabel (bei Verwendung eines Hubs/Switchs/Routers oder gedreht bei 1 : 1-Verbindung).

- Seite 159 Anschluss und Referenzdaten Anschluss an einen PC 4.3.2 RS232C-Schnittstelle Das Steuergerät verfügt an der Vorderseite über eine serielle RS232C-Schnittstelle für den Anschluss eines Personalcomputers. Steuergerät RS232C RV-CAB4 Adapter 25- auf 9-polig R001994E Abb. 4-21: Signalbelegung der RS232C-Schnittstelle Pin-Nr. Signalbezeichnung Pin-Nr. Signalbezeichnung RI (wird nicht verwendet) Tab.

- Seite 160 Anschluss an einen PC Anschluss und Referenzdaten 4.3.3 Einstellung der RS232C-Schnittstelle In der folgenden Tabelle sind die Standardeinstellungen der seriellen RS232C-Schnittstelle zusam- mengefasst: Bezeichnung Einstellung Baudrate 9600 bps Datenlänge 8 Bits Paritätsprüfung Gerade Parität Anzahl der Stopp-Bits 2 Bits Steuerbefehl für „Neue Zeile” (CR) Nur „CR“...

- Seite 161 Anschluss und Referenzdaten Anschluss an einen PC 4.3.4 Zeitverhalten der Signalleitung Die im technischen Standard für RS232C-Schnittstellen festgelegten Spezifikationen beinhalten alle Angaben der elektrischen Daten des Anschlusssteckers und der Pin-Belegung. Es kann bei der Kommunikation zwischen Robotersystem und Personalcomputer aufgrund von Pro- tokollproblemen oder verschiedenen Pin-Belegungen der Schnittstelle zu Problemen kommen.

- Seite 162 Anschluss an einen PC Anschluss und Referenzdaten Zeitablauf der Datenübertragung zwischen Robotersystem und PC ● Roboterseite Der Roboter startet die Datenübertragung, wenn er das Leitungssignal DTR nach „HIGH“ schaltet. Mit dem letzten Zeichen (Ende-Code „0Dh“) wird die DTR-Leitung nach „LOW“ geschaltet. ●...

- Seite 163 Anschluss und Referenzdaten Anschluss an einen PC 4.3.5 Anschluss an ein PC-System Für den Anschluss eines Personalcomputers an das Steuergerät benötigen Sie das optional erhältli- che RS232C-Verbindungskabel RV-CAB4 und einen Adapter von DSUB-25 auf DSUB-9. Der Personalcomputer kann auch über die eingebaute Ethernet- oder USB-Schnittstelle des Steuer- geräts angeschlossen werden.

- Seite 164 Optionen und Zubehör Anschluss und Referenzdaten Optionen und Zubehör 4.4.1 Übersicht Die Roboterarme der MELFA-Serie RH-3SDHR verfügen über eine breite Palette von Optionen. Damit können die Robotersysteme an unterschiedliche Einsatzgebiete angepasst werden. Teilesatz-Optionen Eine Teilesatz-Optionen beinhaltet mehrere verschiedene Einzelkomponenten. Im Lieferumfang sind alle für die komplette Funktion benötigten Teile enthalten.

- Seite 165 Anschluss und Referenzdaten Optionen und Zubehör 4.4.2 Option zur Änderung des Arbeitsbereichs Bestellangaben J1-Achse: 1S-DH-05J1 J2-Achse: 1S-DH-05J2 Beschreibung Die Arbeitsbereiche der J1- und J2-Achse können geändert werden. Eine Änderung des Arbeitsbe- reiches kann z. B. aus Sicherheitsgründen oder zur Vermeidung von Kollisionen des Roboters mit um- liegenden Einrichtungen sinnvoll sein.

- Seite 166 Optionen und Zubehör Anschluss und Referenzdaten 4.4.3 Magnetventilsatz Bestellangaben Typ.-Nr. (Einzelventil): 1S-VD01E-05 Typ.-Nr. (Doppelventil): 1S-VD02E-05 Typ.-Nr. (Dreifachventil): 1S-VD03E-05 Typ.-Nr. (Vierfachventil): 1S-VD04E-05 Beschreibung Mit dieser Option kann das am Roboterarm montierte Greifwerkzeug gesteuert werden. Dabei steht eine Einzel-, Doppel-, Dreifach- und Vierfachversion zur Verfügung. Der Ventilsatz beinhaltet alle für die Installation notwendigen Teile, wie Abzweigverteiler und Kupplungsstücke.

- Seite 167 Anschluss und Referenzdaten Optionen und Zubehör Technische Daten Merkmal Daten Anzahl der Stellungen Ventilspule Doppelmagnetspule Betriebsmedium Ölfreie Druckluft Schaltprinzip Zapfenform Effektiver Querschnitt (CV-Wert) 0,64 mm Betriebsdruck 1–7 bar ≤ 22 ms bei 5 bar Reaktionszeit Max. Betriebsfrequenz 5 Hz Umgebungstemperatur –10 bis +50 °C Tab.

- Seite 168 Optionen und Zubehör Anschluss und Referenzdaten alle Abmessungen in mm 2 Bohrungen Ø5,5 Spule 1B Spule 1A Spule 2B Spule 2A Spule 3B Spule 3A Spule 4B Spule 4A R002228E Abb. 4-24: Übersicht der Magnetventilsätze Bezeichnung Einzel Doppel Dreifach Vierfach Daten Magnetventil Schnellkupplung Ø4 (Ellbogen)

- Seite 169 Anschluss und Referenzdaten Optionen und Zubehör 4.4.4 Anschlusskabel für Handsteuersignale (Magnetventilanschluss) Bestellangaben Typ.-Nr. (vierfach): 1S-GR35S-02 Beschreibung Dieses Anschlusskabel wird benötigt, wenn Sie nicht den standardmäßigen Magnetventilsatz ver- wenden. Ein Ende des Anschlusskabels ist mit Anschlusssteckern ausgerüstet. Diese werden für den Anschluss an den Roboterarm benötigt.

- Seite 170 Optionen und Zubehör Anschluss und Referenzdaten 4.4.5 Anschlusskabel für Handsensorsignale Bestellangaben Typ.-Nr.: 1S-HC00S-01 Beschreibung Dieses Anschlusskabel wird benötigt, wenn Sie eine selbst angefertigte pneumatisch betriebene Greifhand einsetzen möchten. Bei einer pneumatischen Greifhand ist es notwendig, die Stellung der Greifhand zu überwachen. Ein Ende des Anschlusskabels ist mit einem Stecker für die Handsensorsig- nale ausgerüstet.

- Seite 171 Anschluss und Referenzdaten Optionen und Zubehör alle Abmessungen in mm Befestigung auf der Werkzeugseite vom Anwender nutzbare Länge Ende der Z-Achse Kabelbinder gelb 24 V reserviert violett braun blau schwarz reserviert grün 0 V (COM) weiß grau rosa R002229E Abb. 4-26: Abmessungen des Handsensorkabels ACHTUNG: Sollten Sie einen Kurzschluss an diesem Kabel verursachen, kann die Sicherung auf der Platine in der Roboterbasis zerstört werden.

- Seite 172 Optionen und Zubehör Anschluss und Referenzdaten 4.4.6 Pneumatikschlauch für Greifhand Bestellangaben Typ.-Nr.: 1E-ST0304S Beschreibung Der Pneumatikschlauch ist für den Einsatz mit der pneumatisch betriebenen Greifhand konzipiert. Lieferumfang Bezeichnung Anzahl Gewicht [kg] Bemerkung Inklusive 8 Reduzierkupplungen Ø4 mm auf Ø3 mm Pneumatikschlauch 1E-ST0304S (4 davon sind im Auslieferungszustand vormontiert),...

- Seite 173 Anschluss und Referenzdaten Optionen und Zubehör alle Abmessungen in mm Pneumatikschlauch Ø3 mm Isolierband (verhindert das Reduzierkupplung Ø4 mm auf Ø3 mm Innendurchmesser: Ø1,5 mm Eindringen von Fett) vom Anwender nutzbare Länge Befestigung auf Ende der Z-Achse Kabelbinder der Werkzeugseite HINWEIS: Jeder Schlauch ist an einem Ende mit einer Reduzierkupplung, am anderen Ende mit Isolierband (verhindert das Eindringen von Fett) versehen.

- Seite 174 Optionen und Zubehör Anschluss und Referenzdaten 4.4.7 Leistungs- und Steuerkabel Bestellangaben Typ.-Nr.: 1S-05CBL-01 1S-10CBL-01 1S-15CBL-01 Beschreibung Mit diesen Leistungs- und Steuerkabeln können Sie die Distanz zwischen dem Steuergerät und dem Roboterarm verlängern. Das mitgelieferte Kabel besitzt eine Länge von 5 m. ACHTUNG: Die mitgelieferten Verbindungskabel zwischen Roboterarm und Steuergerät sind nur für eine feste Verlegung geeignet.

- Seite 175 Anschluss und Referenzdaten Optionen und Zubehör 4.4.8 Teaching Box Bestellangaben Typ.-Nr.: R32TB Beschreibung Die Teaching Box wird für den Teach- und den JOG-Betrieb benötigt. Zur Unterstützung bei der Pro- grammierung und der Robotersteuerung ist ein LCD-Display integriert. Auf dem Display werden 8 Zeilen zu je 24 Zeichen dargestellt.

- Seite 176 Optionen und Zubehör Anschluss und Referenzdaten alle Abmessungen in mm 195.2 ENABLE/DISABLE-Schalter 105.5 NOT-HALT- Schalter Bedienfeld Gehäuse Dreistufen- schalter Anschlusskabel R001909E Abb. 4-28: Außenabmessungen und Bedienelemente der Teaching Box (R32TB) 4 - 50...

- Seite 177 Anschluss und Referenzdaten Optionen und Zubehör 4.4.9 Steuermodul für die pneumatisch betriebene Greifhand Bestellangaben Typ.-Nr.: 2A-RZ375 Beschreibung Über diese Schnittstellenkarte kann das am Roboterarm befestigte Greifwerkzeug angesteuert wer- den. ● Mit dieser Schnittstelle können bis zu acht Handausgänge angesteuert werden. ●...

- Seite 178 Optionen und Zubehör Anschluss und Referenzdaten 4.4.10 Parallele Schnittstellen für Ein-/Ausgänge Bestellangaben Typ.-Nr.: 2D-TZ378 Beschreibung Die parallele Ein-/Ausgangsschnittstelle ist mit zwei 40-poligen Steckern ausgerüstet. Wenn Sie ex- terne Geräteeinheiten an einen Roboter anschließen möchten, benötigen Sie ein spezielles Ein-/Aus- gangskabel 2D-CBL (Details entnehmen Sie bitte Abschn. 4.4.11). In das Steuergerät können drei Steckarten installiert werden.

- Seite 179 Anschluss und Referenzdaten Optionen und Zubehör Merkmal Daten Interne Schaltung Transistorausgänge Anzahl der Ausgänge Galvanische Trennung Über Optokoppler Lastnennspannung 12 V DC/24 V DC Lastspannungsbereich 10,2 V DC–30 V DC (Spannungsspitze bei 30 V DC) Maximaler Laststrom 0,1 A/Ausgang (100 %) Sicherung ≤...

- Seite 180 Optionen und Zubehör Anschluss und Referenzdaten Steckplatz 1 Steckplatz 2 Steckplatz 3 Rückseite des Steuergeräts R001984E Abb. 4-29: Einbauposition der parallelen Ein-/Ausgangsschnittstelle Anschluss 2 Ausgänge 16–31 Eingänge 16–31 (bei Stationsnummer 0) Anschluss 1 Ausgänge 0–15 Eingänge 0–15 (bei Stationsnummer 0) R001904E Abb.

- Seite 181 Anschluss und Referenzdaten Optionen und Zubehör Bereich der allgemeinen Ein-/Ausgangssignale Steckplatz Stationsnummer Anschluss 1 Anschluss 2 Eingang: 0 bis 15 Eingang: 16 bis 31 Ausgang: 0 bis 15 Ausgang: 16 bis 31 Eingang: 32 bis 47 Eingang: 48 bis 63 Ausgang: 32 bis 47 Ausgang: 48 bis 63 Eingang: 64 bis 79...

- Seite 182 Optionen und Zubehör Anschluss und Referenzdaten Übersicht der Pin-Belegung für den Anschluss 1 (Steckplatz 1) (Kabel: 2D-CBL ) Funktion Pin- Aderfarbe Allgemeine Verwendung Vorbelegung/Versorgungsspannung/Bezugspunkt Orange-rot a 0 V für Pins 5D–20D Grau-rot a COM (0 V/COM): Bezugspunkt für Pins 5C–20C Weiß-rot a Reserviert Gelb-rot a...

- Seite 183 Anschluss und Referenzdaten Optionen und Zubehör Übersicht der Pin-Belegung für den Anschluss 2 (Steckplatz 1) (Kabel: 2D-CBL ) Funktion Pin- Aderfarbe Allgemeine Verwendung Vorbelegung/Versorgungsspannung/Bezugspunkt Orange-rot a 0 V für Pins 5B–20B Grau-rot a COM (0 V/COM): Bezugspunkt für Pins 5A–20A Weiß-rot a Reserviert Gelb-rot a...

- Seite 184 Optionen und Zubehör Anschluss und Referenzdaten Roboter (Output) Parallele Ausgänge QX41 Ein-/Ausgangsschnittstelle (Eingangsmodul) Sicherung 12 V/24 V/60 mA Ausgang 31 externe Spannung Ausgang 0 24 V (0V) QY81P (Ausgangsmodul) +24V Eingang 0 Eingänge 3,3 kΩ Eingang 31 24G(24GND) (COM) externe Spannung 24 V R001933E...

- Seite 185 Anschluss und Referenzdaten Optionen und Zubehör 4.4.11 Anschlusskabel für externe Ein-/Ausgangsmodule Bestellangaben Typ.-Nr.: 2D-CBL05 Typ.-Nr.: 2D-CBL15 Beschreibung Mit diesem Anschlusskabel können Peripheriegeräte an die parallele Ein-/Ausgangsschnittstelle an- geschlossen werden. An einem Ende ist das Kabel mit einem entsprechenden Anschlussstecker für die parallele Schnittstelle ausgerüstet.

- Seite 186 Optionen und Zubehör Anschluss und Referenzdaten 4.4.12 Anschlusskabel für Personalcomputer Bestellangaben Typ.-Nr.: RV-CAB4 Beschreibung Mit dem Anschlusskabel und einem Adapter von DSUB-25 auf DSUB-9 kann eine RS232C-Verbindung zwischen dem Steuergerät und einem Personalcomputer hergestellt werden. Lieferumfang Bezeichnung Anzahl Bemerkung Anschlusskabel für Personalcomputer 25/9 Pin RV-CAB4 3 m lang Tab.

- Seite 187 Anschluss und Referenzdaten Optionen und Zubehör 4.4.13 Speicherkassette Bestellangaben Typ.-Nr.: 2D-TZ454 Beschreibung Mit der Speicherkassette kann die Anzahl der Schritte im Roboterprogramm erhöht werden. Lieferumfang Bezeichnung Anzahl Gewicht [kg] Bemerkung Speicherkassette 2D-TZ454 Tab. 4-42: Übersicht des Lieferumfangs Technische Daten Merkmal Daten Bemerkung Ohne Berücksichtigung des...

- Seite 188 Optionen und Zubehör Anschluss und Referenzdaten 4.4.14 Kalibriervorrichtung Beschreibung Diese Kalibriervorrichtung wird benötigt, wenn die Grundposition des Roboterarms mittels Kalibrier- vorrichtung eingestellt werden soll (siehe Abschn. 3.2.3). Abmessungen R002231E Abb. 4-33: Abmessungen der Kalibriervorrichtung 4 - 62...

- Seite 189 Anschluss und Referenzdaten Sicherheitsschaltungen Sicherheitsschaltungen 4.5.1 Selbstdiagnose In der folgenden Tabelle sind die Selbstdiagnosefunktionen des Roboters RH-3SDHR zusammenge- stellt: Funktion Bedeutung Bemerkung Überwacht, ob der Motornennstrom länger als Der Antrieb wird abgebremst, der Überlastschutz eine vorgegebene Zeit ansteht Roboter hält an und signalisiert einen Fehler/Alarm.

- Seite 190 Sicherheitsschaltungen Anschluss und Referenzdaten 4.5.2 Externe Signal- und Kontroll-Ein-/Ausgänge für Sicherheitsfunktionen Anschluss- E/A Signal Parameter Funktion Anwendung punkt Externer NOT-HALT-Schalter, Externer — Türschalter, schwerer NOT-HALT-Schalter Anlagenfehler Stoppt den Roboter Klemme unmittelbar und schaltet die Türschalter der Schutz- Tür-Kontaktschalter (EMGIN) — umzäunung Servoversorgung aus Eingang für...

- Seite 191 Anschluss und Referenzdaten Programmierbefehle und Parameter Programmierbefehle und Parameter 4.6.1 Übersicht der MELFA-BASIC-V-Befehle Eingabeformat Gruppe Funktion (Beispiel) Steuerbefehle Gelenk-Interpolation Bewegung des Roboters mit Mov P1 für Positionen/ Gelenk-Interpolation Aktionen Linear-Interpolation Bewegung des Roboters mit Mvs P1 Linear-Interpolation Kreis-Interpolation Bewegung des Roboters mit Mvc P1,P2,P3 3D-Kreis-Interpolation Bewegung des Roboters mit...

- Seite 192 Programmierbefehle und Parameter Anschluss und Referenzdaten Eingabeformat Gruppe Funktion (Beispiel) Befehle zur Verzweigung Sprung zu einer Marke GoTo *L100 Programm- WENN … DANN … SONST-Schleife If M1=1 Then GoTo *L100 steuerung Else GoTo *L20 End If Legt eine Programmschleife fest For M1=1 To 10 Next M1 Legt eine Programmschleife fest...

- Seite 193 Anschluss und Referenzdaten Programmierbefehle und Parameter Eingabeformat Gruppe Funktion (Beispiel) Befehle zur Mechanismus- Auswahl des Mechanismus GetM 1 parallelen zuordnung Auswahl des Mechanismus aufheben RelM 1 Programm- Auswahl Zuordnung von Programm und Anwendung XLoad 2,"P102" ausführung Start/Stopp Ausgewähltes Programm starten XRun 3,"100",0 Ausgewähltes Programm stoppen XStp 3...

- Seite 194 Programmierbefehle und Parameter Anschluss und Referenzdaten 4.6.2 Übersicht der Parameter Parameter Beschreibung Standardwerkzeug- MEXTL Legt den Werkzeugmittelpunkt TCP fest koordinaten Einheit: mm oder Grad Standardbasis- MEXBS Legt das Roboterkoordinatensystem in Beziehung zum koordinaten Weltkoordinatensystem fest Einheit: mm oder Grad Verfahrweggrenzen für MEPAR Legt die Verfahrweggrenzen für das XYZ-Koordinatensystem fest XYZ-Bewegungen...

- Seite 195 Anschluss und Referenzdaten Programmierbefehle und Parameter Parameter Beschreibung Kontakttyp für externen Definition des Stopp-Eingangs als Öffner oder Schließer STOP-Taster auswählen Benutzerdefinierter USERORG Festlegung des benutzerdefinierten Nullpunkts Nullpunkt Programmwahl SLOTON Auswahl des Programmes, das der Anwendung bei Initialisierung zugewiesen wurde Der Status „Keine Auswahl“ wird gesetzt, wenn keine Angabe erfolgt.

- Seite 196 Programmierbefehle und Parameter Anschluss und Referenzdaten 4 - 70...

- Seite 197 Wartung Wartungsintervalle Wartung Das folgende Kapitel enthält alle Informationen, um einen Betrieb des Roboters ohne Störungen zu ermöglichen. Dazu gehört auch das Austauschen der Verschleißteile. Wartungsintervalle Halten Sie die hier beschriebenen Wartungsintervalle und Inspektionen auf jeden Fall ein. Nur so kann ein störungsfreier Betrieb des Robotersystems gewährleistet werden.

- Seite 198 Inspektionen Wartung Inspektionen 5.2.1 Tägliche Inspektionen Die in Tab. 5-2 aufgeführten Inspektionen sind täglich durchzuführen. Zeitpunkt Inspektion Abhilfe bei Störung Vor dem Überprüfen der Befestigungsschrauben des Schrauben fest anziehen Einschalten Roboterarms (Sichtprüfung) Überprüfen der Gehäusedeckelbefestigungen Schrauben fest anziehen (Sichtprüfung) Überprüfen der Befestigungsschrauben der Schrauben fest anziehen Greifhand (Sichtprüfung) Überprüfen der Netzanschlussleitung...

- Seite 199 Wartung Inspektionen 5.2.2 Periodische Inspektionen Die in der folgenden Tabelle aufgeführten Inspektionen sind periodisch durchzuführen. Zeitpunkt Inspektion Abhilfe bei Störung Monatlich Schrauben am Roboterarm überprüfen Schrauben fest anziehen Schrauben der Steckverbindungen und Kabel- Schrauben fest anziehen anschlüsse überprüfen Gehäusedeckel abnehmen und auf Verfärbung Bei starken Beschädigungen der Teile und Bruch überprüfen nehmen Sie bitte Kontakt mit unserer...

- Seite 200 Inspektions- und Wartungsarbeiten Wartung Inspektions- und Wartungsarbeiten Im folgenden Abschnitt wird die Durchführung der periodischen Inspektions- und Wartungsarbeiten beschrieben. Die Wartungsarbeiten können auf Anforderung auch durch einen von MITSUBISHI ELECTRIC autorisierten Service-Partner durchgeführt werden. ACHTUNG: Demontieren Sie ausschließlich nur die Teile, die laut Wartungsanweisung zur Wartung demon- tiert werden müssen! ACHTUNG: Nach Wartungsarbeiten kann es zu einer Veränderung des mechanischen Bezugspunktes...

- Seite 201 Wartung Inspektions- und Wartungsarbeiten Achse J1 Der J1-Motor in der Basis treibt über einen Zahnriemen und ein Untersetzungsgetriebe Achse J1an. Der J1-Motor besitzt keine elektrisch gesteuerte Bremse. Achse J2 Der J2-Motor im Arm 1 treibt über einen Zahnriemen und ein Untersetzungsgetriebe Achse J2 an.

- Seite 202 Inspektions- und Wartungsarbeiten Wartung 5.3.2 Entfernen der Gehäuseabdeckungen Motorabdeckung J3 Basisabdeckung B(L) Abdeckung A Arm 1 Abdeckung B Arm 1 Basisabdeckung B(R) Armabdeckung A(1) Armabdeckung A(3) Motorabdeckung J2 ¸ Abdeckung Zahnriemenscheibe J4 Armabdeckung A(2) µ Abdeckung Arm 2 R002233E Abb. 5-2: Lage und Bezeichnung der Gehäuseabdeckungen 5 - 6...

- Seite 203 Wartung Inspektions- und Wartungsarbeiten Für die Wartungsarbeiten sind die in den folgenden Tabellen zusammengestellten Gehäuseabde- ckungen und Montageschrauben zu entfernen Anzugs- Bezeichnung Befestigungsschraube Anzahl moment [Nm] Innensechskantschrauben M4 × 8 Basisabdeckung B(L) 1,39–1,89 Innensechskantschrauben M4 × 8 Basisabdeckung B(R) 1,39–1,89 Innensechskantschrauben M4 ×...

- Seite 204 Inspektions- und Wartungsarbeiten Wartung 5.3.3 Wartung der Zahnriemen Die Achsen des Roboterarms werden über Zahnriemen angetrieben. Anders als bei Ketten und Zahn- rädern bedarf der Zahnriemen keiner Schmierfette und entwickelt nur geringe Betriebsgeräusche. Bei ungenügender Wartung des Zahnriemens oder falscher Zahnriemenspannung kann es zu erhöh- tem Verschleiß...

- Seite 205 Wartung Inspektions- und Wartungsarbeiten 5.3.4 Inspektion und Einstellung des Antriebszahnriemens für die J1-Achse Befestigungsschraube der Riemenspannrolle (2 St.) Spannschraube Basisabdeckung B(R) Riemenspannrolle Draufsicht auf die Basis Innenansicht der Basis Zahnriemenscheibe Zahnriemenscheibe Basisabdeckung B(L) Antriebszahnriemen R002234E Abb. 5-3: Antriebszahnriemen für die J1-Achse Inspektion des Antriebszahnriemens Prüfen Sie, ob die Spannungsversorgung des Steuergeräts ausgeschaltet ist.