Inhaltsverzeichnis

Werbung

Quicklinks

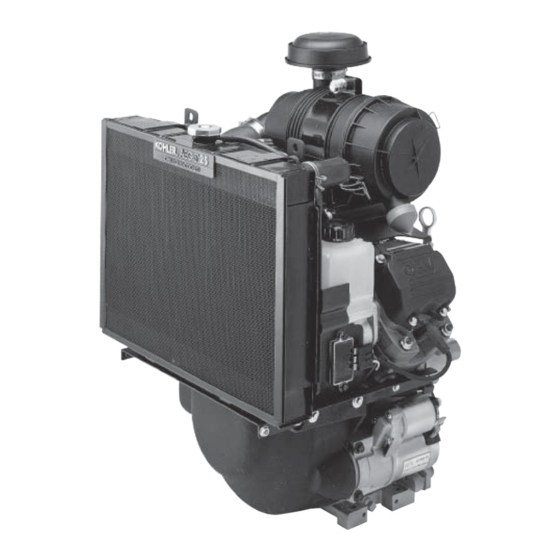

LH630, LH640, LH685, LH690, LH750, LH755

Wartungshandbuch

Wichtig:

Lesen Sie alle Bedienungs- und Sicherheitshinweise, bevor Sie die Maschine in Betrieb nehmen.

Lesen Sie ebenfalls die Betriebsanleitung der vom Motor angetriebenen Maschine.

Vergewissern Sie sich vor Wartungseingriffen, dass der Motor abgestellt ist und einwandfrei eben steht.

2

Sicherheit

3

Wartung

5

Technische Daten

13

Sonderwerkzeuge und Hilfsmittel

16

Fehlersuche

20

Luftfi lter/Ansaugung

21

Kraftstoffanlage

26

Drehzahlregler

27

Schmiersystem

29

Elektrische Anlage

35

Starteranlage

39

Kühlsystem

43

Zerlegen/Inspektion und Wartung

60

Wiederzusammenbau

66 690 06 Rev. A

KohlerEngines.com

1

Werbung

Inhaltsverzeichnis

Inhaltszusammenfassung für Kohler AEGIS LH630

- Seite 1 LH630, LH640, LH685, LH690, LH750, LH755 Wartungshandbuch Wichtig: Lesen Sie alle Bedienungs- und Sicherheitshinweise, bevor Sie die Maschine in Betrieb nehmen. Lesen Sie ebenfalls die Betriebsanleitung der vom Motor angetriebenen Maschine. Vergewissern Sie sich vor Wartungseingriffen, dass der Motor abgestellt ist und einwandfrei eben steht. Sicherheit Wartung Technische Daten...

-

Seite 2: Sicherheit

Sicherheit Sicherheitshinweise WARNUNG: Hinweis auf eine Gefährdung, die schwere Verletzungen eventuell mit Todesfolge oder erhebliche Sachschäden zur Folge haben kann. ACHTUNG: Hinweis auf eine Gefährdung, die weniger schwere Verletzungen und erhebliche Sachschäden zur Folge haben kann. HINWEIS: Kennzeichnet wichtige Installations-, Bedienungs- und Serviceinformationen. ACHTUNG WARNUNG WARNUNG... -

Seite 3: Wartung

Diese Wartungseingriffe bei extrem staubigen oder schmutzbelasteten Einsatzbedingungen häufi ger ausführen. ERSATZTEILE Kohler Original-Ersatzteile erhalten Sie bei jedem autorisierten Kohler-Vertriebspartner. Die Anschrift eines Kohler-Fachhändlers in Ihrer Nähe fi nden Sie auf der Website KohlerEngines.com oder erhalten sie telefonisch unter +1-800-544-2444 (USA und Kanada). -

Seite 4: Längere Ausserbetriebnahme

Wartung MOTORÖL LÄNGERE AUSSERBETRIEBNAHME Wenn der Motor länger als 2 Monate außer Betrieb war, Kohler empfi ehlt für eine optimale Motorleistung die müssen Sie ihn nach folgendem Verfahren vorbereiten. Verwendung von Kohler-Motorölen. Es können auch sonstige Qualitäts-Motoröle mit Detergent-Zusatz (einschließlich Füllen Sie das Kraftstoffadditiv Kohler PRO Series oder... -

Seite 5: Technische Daten

Technische Daten Motormaße Maße in Millimetern. Entspr. Zollmaße in (). 440,00 Ölfi lterseite (17.323) Regenschutz - Ausbau (0.906) Optionaler Einfüllverschluss Kraftstoff- pumpe 673,70 (26.524) Gesamtabmessungen 622,54 (24.509) Gesamtabmessungen ohne Regenschutz 152,08 (5.987) Ölablass- schraube 38,00 2x 184,20 (1.496) (7.252) 143,25 175,41 127,90 C L Befestigungsbohrung... - Seite 6 Technische Daten MOTORKENNDATEN Geben Sie stets die Kohler Motor-Identifi kationsnummern (Modell, Spezifi kation und Seriennummer) an, damit eine effi ziente Reparatur bzw. die Bestellung der richtigen Bauteile oder des Ersatzmotors sichergestellt ist. Modell ....LH630 Flüssigkeitskühlung...

-

Seite 7: Spieleinstellungen

Technische Daten ANZUGSMOMENTE LH630 LH640 LH685 LH690 LH750 LH755 Elektrostarter Zuganker des Anlassers 5,6-9,0 Nm (49-79 in. lb.) Anlasser Befestigungsschraube 15,3 Nm (135 in. lb.) Bürstenhalter-Schraube des Anlassers 2,5-3,3 Nm (22-29 in. lb.) Einrückmagnet Schraube 4,0-6,0 Nm (35-53 in. lb.) Einrückmagnet Pluskabel (+) Befestigungsmutter 8,0-11,0 Nm (71-97 in. - Seite 8 Technische Daten SPIELEINSTELLUNGEN LH630 LH640 LH685 LH690 LH750 LH755 Pleuellager- Axialspiel zwischen Pleuelstange und Kurbelzapfen 0,043/0,068 mm (0.0016/0.0026 in.) Verschleißgrenze 0,083 mm (0.0032 in.) Axialspiel zwischen Pleuelstange und Kurbelzapfen 0,26/0,63 mm (0.0102/0.0248 in.) Laufspiel zwischen Pleuelstange und Kolbenbolzen 0,015/0,028 mm (0.0006/0.0011 in.) Kurbelgehäuse Innendurchm.

- Seite 9 Technische Daten SPIELEINSTELLUNGEN LH630 LH640 LH685 LH690 LH750 LH755 Drehzahlregler Laufspiel zwischen Drehzahlreglerwelle und Kurbelgehäuse 0,025/0,126 mm (0.0009/0.0049 in.) Außendurchm. d. Reglerwelle 7,949/8,000 mm (0.3129/0.3149 in.) Verschleißgrenze 7,936 mm (0.3124 in.) Außendurchm. d. Reglerradwelle 5,990/6,000 mm (0.2358/0.2362 in.) Verschleißgrenze 5,977 mm (0.2353 in.) Reglerwelle-Reglerrad Betriebsspiel 0,090/0,160 mm (0.0035/0.0063 in.) Zündung...

- Seite 10 Technische Daten SPIELEINSTELLUNGEN LH630 LH640 LH685 LH690 LH750 LH755 Kolben, Kolbenringe und Kolbenbolzen (Fortsetzung) Kolbenlaufspiel 0,014/ 0,019/ 0,015/ 0,057 mm 0,062 mm 0,058 mm (0.0005/ (0.0007/ (0.005/ 0.0022 in.) 0.0024 in.) 0.0022 in.) Kolben Typ B Kolbenbolzenspiel 0,006/0,017 mm (0.0002/0.0007 in.) Innendurchm.

- Seite 11 Technische Daten SPIELEINSTELLUNGEN LH630 LH640 LH685 LH690 LH750 LH755 Ventile und Ventilstößel Betriebsspiel d. hydr. Ventilstößel im Kurbelgehäuse 0,0124/0,0501 mm (0.0005/0.0020 in.) Spiel zwischen Einlassventilschaft und Ventilführung 0,038/0,076 mm (0.0015/0.0030 in.) Spiel zwischen Auslassventilschaft und Ventilführung 0,050/0,088 mm (0.0020/0.0035 in.) Innendurchm.

-

Seite 12: Allgemeine Anzugsmomente

Technische Daten ALLGEMEINE ANZUGSMOMENTE Anzugsmomente für zöllige Befestigungselemente in Standardanwendungen Bolzen, Schrauben, Muttern und Befestigungselemente aus Gusseisen oder Stahl Verschraubungen der Festigkeitsklasse 2 oder 5 in Aluminium Größe Festigkeitsklasse 2 Festigkeitsklasse 5 Festigkeitsklasse 8 Anzugsmoment: Nm (in. lb.) ± 20% 8-32 2,3 (20) 2,8 (25) -

Seite 13: Sonderwerkzeuge Und Hilfsmittel

Kundenzufriedenheit. Im Folgenden eine Aufl istung der Sonderwerkzeuge und Bezugsquellen. Lieferadressen für Sonderwerkzeuge Kohler Sonderwerkzeuge SE Tools Design Technology Inc. Kontaktieren Sie Ihren örtlichen Kohler- 415 Howard St. 768 Burr Oak Drive Ersatzteillieferant. Lapeer, MI 48446 Westmont, IL 60559... - Seite 14 Ständerbohrmaschine oder mit dem nachstehenden Griff als Handwerkzeug durchgeführt werden. Griff für Reibahle Design Technology Inc. Zum Ausreiben von Hand mit Kohler-Reibahle 25 455 12-S. DTI-K830 Service-Kit für Ventilführungen (Courage, Aegis, Command, OHC) SE Tools KLR-82415 Instandsetzung verschlissener Ventilführungen.

-

Seite 15: Schwungrad-Arretierwerkzeug

Sonderwerkzeuge und Hilfsmittel SCHWUNGRAD-ARRETIERWERKZEUG HAKENSCHLÜSSEL FÜR KIPPHEBEL UND Aus einem alten Schwungrad-Zahnkranz lässt sich ein KURBELWELLE Schwungrad-Arretierwerkzeug anfertigen, das an Stelle Aus einer alten Pleuelstange können Sie einen eines Bandschlüssels verwendet werden kann. Hakenschlüssel zum Anheben der Kipphebel und 1. Schneiden Sie mit einer Trennscheibe ein Segment Durchdrehen der Kurbelwelle herstellen. - Seite 16 Fehlersuche ANLEITUNG ZUR FEHLERSUCHE Überprüfen Sie im Fall von Störungen zuerst, ob diese eventuell eine ganz einfache, banal erscheinende Ursache haben. So kann ein Startproblem beispielsweise auf einen leeren Kraftstofftank zurückzuführen sein. Im Folgenden sind einige häufi ge Ursachen für Motorstörungen der verschiedenen Motorspezifi kationen aufgelistet. Versuchen Sie, anhand dieser Angaben die Ursachen zu ermitteln.

-

Seite 17: Sichtprüfung Des Motors Von Aussen Hinweis

Fehlersuche oder nicht funktionsfähigen Entlüfter, auf abgenutzte Motor klopft. oder beschädigte Dichtungen oder gelockerte ● Motor überlastet. Befestigungselemente hindeuten. ● Störung der hydraulischen Ventilstößel. ● Prüfen Sie, ob Luftfi lterdeckel und -sockel beschädigt, ● Falsche Ölviskosität bzw. Ölsorte. falsch eingesetzt oder undicht sind. ●... - Seite 18 Fehlersuche MESSEN DES KURBELGEHÄUSEUNTERDRUCKS WARNUNG WARNUNG Rotierende Teile können schwere Verletzungen verursachen. Kohlenmonoxid verursacht starke Übelkeit, Ohnmacht und tödliche Vergiftungen. Halten Sie ausreichenden Abstand zum laufenden Motor. Vermeiden Sie das Einatmen von Abgasen. Achtung - Unfallgefahr. Halten Sie mit Händen, Motorabgase enthalten giftiges Kohlenmonoxid.

-

Seite 19: Kompressionsdruckprüfung

Fehlersuche KOMPRESSIONSDRUCKPRÜFUNG Command-Twin-Motoren: Die Kompressionsdruckprüfung führen Sie am besten am betriebswarmen Motor durch. Säubern Sie die Zündkerze(n) unten gewissenhaft von Schmutz und Ablagerungen, bevor Sie sie herausschrauben. Vergewissern Sie sich, dass der Choke ausgeschaltet ist und der Gashebel auf Vollgas steht. Der Kompressionsdruck muss mindestens 11 bar (160 psi) betragen und darf nicht mehr als 15 % zwischen den Zylindern variieren. -

Seite 20: Luftfi Lter/Ansaugung

Luftfi lter/Ansaugung LUFTFILTER ENTLÜFTERLEITUNG Diese Systeme sind gemäß CARB/EPA zertifi ziert, ihre Achten Sie darauf, dass beide Enden der Entlüfterleitung Komponenten dürfen daher nicht verändert oder anderweitig korrekt angeschlossen sind. modifi ziert werden. LUFTKÜHLUNG Hochleistungs-Luftfi lterelement WARNUNG Stark erhitzte Motorkomponenten können schwere Verbrennungen verursachen. -

Seite 21: Überprüfung Der Kraftstoffanlage

Siehe die Wartungshinweise. Austrittsanschluss. Notieren Sie die Ausrichtung. KRAFTSTOFFLEITUNG Führen Sie die Arbeitsschritte zur Auswechslung des Auf Kohler-Motoren mit Vergaser muss zur Einhaltung der Zylinderkopfdeckels durch. Siehe den Abschnitt „Zerlegen EPA- und CARB-Emissionsvorschriften eine Kraftstoffl eitung und Wiederzusammenbau“. mit geringer Permeation installiert sein. - Seite 22 Kraftstoffanlage VERGASER Die Motoren dieser Baureihe sind mit einem Keihin Vergaser mit fest eingestellter Hauptdüse ausgestattet, welche die Abgasvorschriften erfüllen. Sie haben WARNUNG alle einen selbstrückstellenden Choke für einen kraftstoffsparenden Betrieb. Je nach technischen Daten Hochentzündlicher Kraftstoff kann Brände und und angetriebener Maschine haben die meisten außerdem schwere Verbrennungen verursachen.

- Seite 23 Kraftstoffanlage Fehlersuche - Vom Vergaser verursachte Störungen Problem Mögliche Ursache Maßnahme Der Motor hat Startschwierigkeiten, läuft Leerlaufgemisch zu niedrig (einige Die Schraube der abgesenkten unrund oder wird bei Leerlaufdrehzahl Modelle) / Leerlaufdrehzahl nicht korrekt Leerlaufdrehzahl nachstellen, dann die abgewürgt. eingestellt. Leerlaufdüse justieren.

- Seite 24 Kraftstoffanlage Leerlaufsystem mit Übergangseinrichtung Bringen Sie den Gashebel in Vollgasstellung und halten Bei niedrigen Drehzahlen läuft der Motor nur über das Sie ihn in dieser Stellung. Drehen Sie die Einstellschraube Leerlaufsystem. Dabei wird eine genau bemessene der Höchstdrehzahl, um die gewünschte Höchstdrehzahl Luftmenge durch die Leerlaufl...

- Seite 25 ● Untersuchen Sie das Vergasergehäuse auf Risse, Löcher zur Höhenkorrekturdüse und die Anschrift des nächsten und sonstige Abnutzung oder Schäden. Kohler-Fachhändlers fi nden Sie auf KohlerEngines.com bzw. ● Kontrollieren Sie den Schwimmer auf Risse, Löcher und erhalten Sie unter der Rufnummer +1-800-544-2444 (USA und fehlende oder beschädigte Schwimmerteile.

- Seite 26 Drehzahlregler DREHZAHLREGLER Drehzahlregler-Einstellungen Der Motor ist mit einem mechanischem Fliehkraftregler HINWEIS: Verändern Sie die Drehzahlreglereinstellungen ausgestattet. Dieser hält die Motordrehzahl bei veränderlichen nicht. Überdrehen ist gefährlich und kann zu Lastbedingungen konstant. Reglerrad und Fliehgewicht des Verletzungen führen. mechanischen Drehzahlreglers sind in die Kurbelgehäusewand eingebaut und werden von einem Zahnrad der Nockenwelle Anfangseinstellung angetrieben.

-

Seite 27: Motoröl- Und Filterwechsel

Schmiersystem Dieser Motor hat eine Druckumlaufschmierung. Das Schmiersystem fördert Drucköl zu den Lagerlauffl ächen von Kurbelwelle, Nockenwelle und Pleuelstange. Außer den Lagerlauffl ächen versorgt das Schmiersystem ebenfalls die Hydraulikstößel mit Öl. In die Kurbelgehäusewand ist eine Hochleistungs-Zahnringpumpe eingesetzt. Diese Ölpumpe gewährleistet selbst bei niedrigen Drehzahlen und hohen Betriebstemperaturen einen hohen Ölvolumenstrom und Öldruck. - Seite 28 Schmiersystem Entsorgen Sie Altöl und Filter entsprechend den gesetzlichen Vorschriften. OIL SENTRY (falls eingebaut) ™ Dieser Schalter soll verhindern, dass der Motor ohne oder mit zu wenig Öl gestartet wird. Der Oil Sentry -Schalter stellt einen ™ laufenden Motor jedoch nicht unbedingt ab, bevor ein Schaden eingetreten ist.

-

Seite 29: Elektrische Anlage

Elektrische Anlage ZÜNDKERZEN Normalzustand ACHTUNG Verletzungsgefahr durch elektrischen Schlag. Berühren Sie bei laufendem Motor keine Kabel der Elektrik. Aufbau und Beschreibung der Zündkerze Die Zündkerze eines Motors hat normalerweise bräunliche oder graue Ablagerungen. Falls die Mittelelektrode nicht verschlissen ist, kann der Elektrodenabstand nachjustiert und die Zündkerze wiederverwendet werden. -

Seite 30: Elektronische Zündsysteme

Elektrische Anlage Verrußte Zündkerze Spannungsprüfung der Batterie Testen Sie die Batterie entsprechend den Anweisungen des Herstellers. ELEKTRONISCHE ZÜNDSYSTEME Komponenten der Zündanlage Weiche schwarze Rußablagerungen sind ein Anzeichen für eine unvollständige Verbrennung, die durch einen verschmutzten Luftfi lter, ein zu fettes Gemisch, einen schwachen Zündfunken oder eine unzureichende Kompression verursacht wird. - Seite 31 Elektrische Anlage Anschlussplan der geregelten 15/20/25-A-Generatoranlage mit festem Zündzeitpunkt 66 690 06 Rev. A KohlerEngines.com...

- Seite 32 Elektrische Anlage Zusatzaggregate (Gelb) Batterie (Rot) Anlasser (Blau/Rot) Betrieb (Rot) Startschalter Masse Abstellkontakt (Weiß) Masse Anlasser (Schwarz) Batterie Zubehör Startschalter Motorabstellung Einrückmagnet- Betrieb Gelb Stecker Bolzenklemme Kabelöse d. Startermotor Sicherung Einrückmagneten Ansaugstutzen- Schwarz Weiß Vergaser Schraube Masse (schwarz) Oil Sentry -Leuchte Vergaser-Magnetventil Generatorregler (15 A)

- Seite 33 Elektrische Anlage Prüfung auf Zündfunken HINWEIS: Stehen zwei Tester zur Verfügung, kann der Test an beiden Zylindern gleichzeitig ausgeführt werden. Ist nur ein Tester verfügbar, sind zwei einzelne Tests vorzunehmen. Das Zündkabel der nicht getesteten Seite muss angeschlossen oder geerdet sein. Den Motor nicht starten und keine Tests durchführen, solange ein Zündkabel nicht angeschlossen und nicht geerdet ist.

- Seite 34 Elektrische Anlage Problem Maßnahme 20/25 Ampere 15 Ampere Die Leuchte OK (grün) leuchtet anhaltend. Das schwarze Kabel des Testers Bauteil ist in Ordnung und kann von einer Stromversorgungsklemme verwendet werden. trennen und an die andere Stromversorgungsklemme anschließen. Den Test wiederholen. Wenn die grüne OK-Leuchte leuchtet, ist das Bauteil in Ordnung und kann verwendet werden.

- Seite 35 Starteranlage HINWEIS: Drehen Sie den Motor bei einem Startversuch nicht länger als 10 Sekunden mit dem Anlasser durch. Lassen Sie den Motor zwischen zwei Startversuchen 60 Sekunden lang abkühlen. Bei Nichtbeachtung dieser Vorschrift kann der Anlassermotor durchbrennen. HINWEIS: Wenn der Motor genügend Schwung hat, um den Anlasser einzuspuren, und dann nicht weiterläuft (Fehlstart), muss er vor einem erneuten Startversuch erst vollständig zum Stillstand kommen.

- Seite 36 Starteranlage Komponenten des Schubschraubtriebstarters Zerlegen des Anlassers HINWEIS: Der alte Sicherungsring kann nicht wiederverwendet werden. HINWEIS: Den Anker nicht in eine Flüssigkeit eintauchen und nicht mit Lösungsmittel reinigen. Reiben Sie ihn mit einem weichen Tuch sauber oder verwenden Sie Druckluft. Die Sechskantmutter abschrauben und das Pluskabel (+) mit Halterung vom Anschlusspol des Einrückmagneten abnehmen.

- Seite 37 Verwenden Sie, falls eine Auswechslung Schieben Sie den Bürstenhalter nach unten auf den erforderlich ist, den Kohler Kohlebürsten- und Federn-Teilesatz. Kollektor und setzen Sie die Tülle des Pluskabels (+) in Führen Sie die Schritte 1 bis 5 im Abschnitt „Zerlegen des die Gehäuseaussparung ein.

- Seite 38 Starteranlage c. Bringen Sie die Bürstenfedern und Bürsten an den 12. Bauen Sie die Durchgangsschrauben und Bürstenhalter- Befestigungselementen an. Befestigungsschrauben ein. Ziehen Sie die Durchgangs- schrauben mit 5,6-9,0 Nm (49-79 in. lb.) und die d. Stellen Sie den Anlasser senkrecht mit der Bürstenhalter-Befestigungsschrauben mit 2,5-3,3 Nm Einspurvorrichtung nach unten und setzen Sie den (22-29 in.

- Seite 39 Kühlsystem Kühlfl üssigkeit kann sich bei Betrieb sehr stark erhitzen. Wenn WARNUNG der Kühlerverschluss bei erhitztem Motor abgeschraubt wird, kann heißer Dampf austreten und Flüssigkeit herausspritzen. Heiße Flüssigkeit kann schwere Verbrennungen Es besteht die Gefahr schwerer Verbrennungen. Schalten Sie verursachen. die Maschine aus.

- Seite 40 Kühlsystem Kontrollieren Sie den Kühlmittelstand im Ausgleichs- Füllen Sie das Kühlsystem mit klarem Wasser und einem behälter. Der Kühlmittelstand muss zwischen den Kühlsystem-Reiniger für Aluminiummotoren. Beachten Sie Markierungen FULL (VOLL) und ADD (NACHFÜLLEN) am die Anweisungen auf dem Gebinde. Behälter liegen. Nehmen Sie den Motor nicht in Betrieb, Bringen Sie den Kühlerverschluss wieder an und ziehen wenn der Kühlmittelstand unterhalb der ADD-Markierung Sie ihn fest.

- Seite 41 Betriebstemperatur des Motors. Falls eine Störung spannen lässt, muss er ersetzt werden. Verwenden Sie aus- auftritt, die evtl. durch den Thermostat verursacht ist, kann schließlich Ersatzkeilriemen mit Kohler Teilenummer 66 203 02-S. man eine Funktionsprüfung des Thermostats durchführen. Verwenden Sie KEINE SONSTIGEN Ersatzkeilriemen.

- Seite 42 Kühlsystem Installieren und arretieren Sie Adapter und Tester am Übertemperatursensor Kühlmittel-Einfüllstutzen. Beaufschlagen Sie den Tester In den Kühlmittelkrümmer ist evtl. ein Übertemperatursensor mit 0,9 - 1,0 bar (14-15 psi). eingesetzt, der eine Warnleuchte oder einen Akustikalarm Lesen Sie den Systemdruck auf dem Manometer ab. aktiviert bzw.

-

Seite 43: Zerlegen/Inspektion Und Wartung

Zerlegen/Inspektion und Wartung Äußere Motorkomponenten Ölpeilstab Elektrostarter Adapterplatte Ölablassschraube Schwungradgehäuse Kühlerablassschraube Reinigen Sie beim Zerlegen des Motors gewissenhaft alle Abklemmen der Zündkerzenkabel Bauteile. Nur saubere Teile können gründlich auf Abnutzung HINWEIS: Ziehen Sie nur an der Kerzenkappe, um Schäden und Schäden untersucht und nachgemessen werden. Es sind am Zündkerzenkabel zu vermeiden. - Seite 44 Zerlegen/Inspektion und Wartung Ausbau von Anlasser und Adapterplatte Äußere Motorkomponenten Klemmen Sie die Kabel von den Anschlüssen des Einrückmagnets ab. Entfernen Sie die Befestigungsschrauben des Anlassers in der Adapterplatte. Entfernen Sie die Schrauben, mit denen der Adapter am Kurbelgehäuse befestigt ist. Notieren Sie die Ausrichtung der Aussparung.

- Seite 45 Zerlegen/Inspektion und Wartung Lösen Sie die vier Schrauben, mit denen die linke und Ausbau von Vergaser und Adapter rechte Halterung am Kurbelgehäuse befestigt ist. Ziehen Sie die komplette Halterung nach vorn und nehmen Sie sie ab. WARNUNG Zur Wartung der Komponenten ist unter Umständen eine Hochentzündlicher Kraftstoff kann Brände und weitere Demontage erforderlich.

- Seite 46 Zerlegen/Inspektion und Wartung Äußere Motorkomponenten Oil Sentry Entlüfterdeckel Dichtung Gewebefi lter ™ Entlüftermembran Adapterplatte Vergaser Lüfterhalterung Lüfter Lüfterkeilriemen Lager Riemenscheibe Riemenscheibenhälfte Distanzscheiben Adapter KohlerEngines.com 66 690 06 Rev. A...

- Seite 47 Lüfter. Notieren Sie die Zahl der Einstellscheiben zwischen korrekt spannen lässt oder sein Zustand verdächtig ist, den Riemenscheibenhälften und an der Vorderseite der ersetzen Sie ihn durch einen Kohler-Ersatzriemen mit Riemenscheibe, vor allem, wenn derselbe Keilriemen Teilenummer 66 203 02-S. Verwenden Sie keine sonstigen wieder aufgezogen werden soll.

- Seite 48 Prüfen Sie den Zahnkranz auf Risse und Beschädigungen. Ausbau des Schwungrads Kohler liefert Zahnkränze nicht als Ersatzteil. Ersetzen Sie HINWEIS: Ziehen Sie das Schwungrad immer mit einem immer das komplette Schwungrad, wenn der Zahnkranz Abzieher von der Kurbelwelle ab. Schlagen Sie beschädigt ist.

- Seite 49 Zerlegen/Inspektion und Wartung Inspizieren und trennen Sie bei Bedarf Verbindungsrohr Ausbau von Kühlmittelkrümmer, Thermostatgehäuse, und Schlauchstück von der Wasserpumpe. Entfernen Sie Bypass-Schlauch und Kabelbaum die Federschellen, notieren Sie dabei die Größen- Ziehen Sie den Bypass-Schlauch vom Anschluss an der unterschiede und Einbaupositionen der Drahtenden. Wasserpumpe ab.

- Seite 50 Kurbelgehäuse ausgebaut werden, außer sie müssen, tragen Sie vor dem Einbau jeweils eine dicke Schicht sollen ausgewechselt werden. Falls die Stehbolzen Kohler-Schmiermittel auf die Unterseite der Stößel auf. ausgebaut werden, dürfen sie auf keinen Fall Entlüften der Stößel wiederverwendet, sondern müssen entsorgt Um ein Verbiegen der Stößelstange oder Brechen des...

-

Seite 51: Auslassventil

Zerlegen/Inspektion und Wartung Legen Sie einen Lappen oder Putzlumpen auf den Entfernen Sie die Schrauben, Kipphebel-Lagerböcke und Bohrmaschinentisch und stellen Sie den Stößel mit dem Kipphebel vom Zylinderkopf. offenen Ende nach oben auf. Drücken Sie die Ventilfedern mit einer Ventilfeder- Bewegen Sie die eingespannte Stößelstange nach unten, spannzange zusammen und entfernen Sie die bis sie den Druckbolzen im Stößel berührt. - Seite 52 Zerlegen/Inspektion und Wartung Reinigen Sie die Komponenten und prüfen Sie dann die Ventilsitzringe Planheit von Zylinderkopf und Oberseite des Kurbelgehäuses In den Zylinderkopf sind an Einlass- und Auslassventil mit einer Platte oder Glasscheibe und einer Fühlerlehre. Die Ventilsitzringe aus gehärtetem Legierungsstahl eingepresst. höchstzulässige Ebenheitsabweichung beträgt 0,076 mm Die Ventilsitzringe können nicht ausgewechselt werden, (0.003 in.).

- Seite 53 Zerlegen/Inspektion und Wartung Komponenten des Kurbelgehäuses Kurbelgehäusewand Sicherungslasche Öldichtung Reglerradwelle (Typ A) Anlaufscheibe Zahnrad der Reglerrad Reglerbolzen Nockenwelle Zahnringpumpe (Typ A) Ölpumpe (Typ A) Nippel Ölfi lter Kurbelwelle Kolbenbolzen- Reglerwelle Kolbenbolzen Pleuelstange Sicherungsring Kurbelgehäusewand Kolben (Typ B) Kolbenringsatz Kolben (Typ A) (Typ B) O-Ring des Äußeres Zahnrad der...

- Seite 54 Zerlegen/Inspektion und Wartung Drehzahlregler Ölpumpe (Typ A) Einpresstiefe der Drehzahlreglerwelle Anzugsreihenfolge der Ölpumpenschrauben (Typ A) Die Ölpumpe ist in die Kurbelgehäusewand eingesetzt. Falls ein Wartungseingriff erforderlich ist, führen Sie die folgenden Arbeitsgänge aus. Zerlegen Reglerwelle Entfernen Sie die Schrauben. 19,40 mm (0.7638 in.) Nehmen Sie die Ölpumpe aus der Kurbelgehäusewand.

- Seite 55 Zerlegen/Inspektion und Wartung Drehen Sie das Zahnrad nach dem Festziehen durch und Ausbau der Nockenwelle prüfen Sie, ob es sich ungehindert drehen lässt. Ausbau von Nockenwelle und Einstellscheiben Vergewissern Sie sich, dass es nicht schwergängig ist. Falls es schwergängig ist, lösen Sie die Schrauben, verschieben die Pumpe, ziehen die Schrauben wieder an Ausbau der Pleuelstangen mit Kolben und Kolbenringen und prüfen die Drehbewegung erneut.

- Seite 56 Zerlegen/Inspektion und Wartung Hartmetallabrieb verursacht. Komponenten und Details von Kolben und Kolbenringen Schäden durch Klopfen entstehen, wenn sich ein Bestandteil des Kraftstoffs durch Hitze und Druck direkt nach der Zündung selbst entzündet. Dadurch entstehen zwei Flammenfronten, die aufeinander prallen, explodieren und in bestimmten Kolbenbereichen extrem hohe Drücke erzeugen.

- Seite 57 Zerlegen/Inspektion und Wartung Motoren mit 80 mm Bohrung: Der Kolbenringspalt des Komponenten und Details der Kurbelwelle oberen Verdichtungsrings beträgt 0,100/0,279 mm (0.0039/0.0110 in.) in einer neuen Bohrung bzw. 0,490 mm (0.0192 in.) in einer wiederverwendeten Bohrung. Der Kolbenringspalt des oberen Verdichtungsrings beträgt 1,400/1,679 mm (0.0551/ 0.0661 in.) in einer neuen Bohrung bzw.

- Seite 58 Zerlegen/Inspektion und Wartung korrekte Laufspiel zu erzielen. Messen Sie Durchmesser, Ausbau der Kurbelwellendichtung der Schwungradseite Konizität und Unrundheit des Kurbelzapfens. Entfernen Sie die Kurbelwellendichtung der Schwungradseite Der Pleuelzapfen kann auf das nächstkleinere Untermaß und die Dichtungen der Nockenwelle aus dem Kurbelgehäuse. nachgeschliffen werden.

- Seite 59 Zerlegen/Inspektion und Wartung Die Honahle in die Bohrung einsetzen und zentrieren. Messen des Kolbenspiels Dann das Honwerkzeug so justieren, dass die Honsteine Detailbild des Kolbens an der Zylinderwand anliegen. Es wird empfohlen, ein handelsübliches Schneidkühlmittel zu verwenden. Die Unterkante der Honsteine zum unteren Rand der Bohrung fl...

-

Seite 60: Wiederzusammenbau

Wiederzusammenbau Komponenten des Kurbelgehäuses Kurbelgehäusewand Sicherungslasche Öldichtung Reglerradwelle (Typ A) Anlaufscheibe Zahnrad der Reglerrad Reglerbolzen Nockenwelle Zahnringpumpe (Typ A) Ölpumpe (Typ A) Nippel Ölfi lter Kurbelwelle Kolbenbolzen- Reglerwelle Kolbenbolzen Pleuelstange Sicherungsring Kurbelgehäusewand Kolben (Typ B) Kolbenringsatz Kolben (Typ A) (Typ B) Äußeres Zahnrad O-Ring des Ölpumpendeckels Kugel (Typ B) - Seite 61 Wiederzusammenbau HINWEIS: Die Zylinder sind im Kurbelgehäuse nummeriert. Einbau der Kurbelwellendichtung der Schwungradseite Achten Sie unbedingt darauf, dass Kolben, Pleuel und der Nockenwellendichtung und Lagerdeckel entsprechend der Kennzeichnung Vergewissern Sie sich, dass die Dichtungsaufnahmen von bei der Demontage in die betreffende Kurbelwelle und Nockenwelle keine Riefen und Grate Zylinderbohrung eingebaut werden.

- Seite 62 Wiederzusammenbau Einstellscheiben des Kurbelwellen-Axialspiels Kontrolle/Einstellung des Nockenwellen-Axialspiels Nehmen Sie die Kurbelgehäusewand ab. Falls das Axialspiel Bringen Sie die beim Zerlegen abgenommene Scheibe an eingestellt werden muss, entfernen Sie die Originalscheibe und der Nockenwelle an. bauen die Ersatzscheibe der passenden Größe ein. Setzen Sie das Axialspiel-Kontrollwerkzeug an die BLAU 0,48-0,52 mm (0,050 mm Nennwert)

- Seite 63 Wiederzusammenbau Falls die Zentrierstifte vorher entfernt wurden, bauen Sie Einbau der Kurbelgehäusewand sie wieder in die betreffenden Einbaupositionen im Kurbelgehäuse ein. Auftragsschema der Dichtmasse auf der Kurbelgehäusewand Bringen Sie die Kurbelgehäusewand am Kurbelgehäuse an. Setzen Sie die Nockenwelle und Kurbelwelle vorsichtig in die betreffenden Lager ein.

- Seite 64 Wiederzusammenbau Komponenten des Zylinderkopfs Hydraulischer Ventil Zylinderkopf Stößelstangen Ventilstößel Ventilschaftdichtung Ventilfederkappe Feder Federteller Ventilkegelstücke Kipphebel Kipphebel-Lagerbock Kipphebelschraube Zylinderkopfdeckel Kraftstoffpumpe Einbau der hydraulischen Stößel Einbau der Zylinderköpfe HINWEIS: Hydraulische Stößel müssen grundsätzlich wieder Schmieren Sie vor dem Zusammenbau alle Bauteile mit in ihrer ursprünglichen Einbauposition eingebaut Motoröl.

- Seite 65 Wiederzusammenbau Drehen Sie die Kurbelwelle durch und prüfen Sie die Einbau der Zylinderköpfe einwandfreie Funktionsweise der Ventilsteuerung. Messen Sie den Spalt zwischen den Ventilfederwindungen in der Anzugsreihenfolge der Zylinderkopfschrauben oberen Endlage. Der Spalt muss mindestens 0,25 mm (0.010 in.) betragen. Einbau der Zylinderkopfdeckel Vergewissern Sie sich, dass die Dichtfl...

- Seite 66 Wiederzusammenbau HINWEIS: Nach dem Einbau müssen die Drahtenden der Drücken Sie die Wasserpumpe vorsichtig aus der zwei Federschellen nach außen, vom Schwungrad erhöhten Einbauposition nach unten und drehen Sie dabei weg und leicht nach unten zeigen. das Rohr in den Verschraubungen um 90°. Führen Sie die Pumpe in die Einbauposition über den O-Ring;...

- Seite 67 Wiederzusammenbau Komponenten von Schwungrad/Zündung/Kühlmittelkrümmer Thermostatgehäuse Kühlmittelkrümmer Thermostat Zündmodul Schwungrad Ständer Anzugsreihenfolge Schrauben Sie die Rohrverschlussschraube oder den Einbau des Kühlmittelkrümmers Übertemperaturschalter ein und ziehen Sie das Bauteil Stellen Sie sicher, dass die Dichtfl ächen von Kühlmittel- fest, falls es aus der Gewindebohrung im Kühlmittel- krümmer und Zylinderköpfen sauber und frei von Kerben krümmer ausgebaut wurde.

- Seite 68 Wiederzusammenbau Setzen Sie das Thermostatgehäuse an Dichtung und HINWEIS: Verwenden Sie stets einen Bandschlüssel oder ein Kühlmittelkrümmer an. Die Kerben in Krümmer, Dichtung Haltewerkzeug, um das Schwungrad zu fi xieren, und Thermostatgehäuse müssen fl uchten. Montieren Sie während Sie das Schwungrad befestigen. die Schrauben und ziehen Sie sie mit 9,9 Nm (88 in.

- Seite 69 Wiederzusammenbau Äußere Motorkomponenten 1 u. 5 Oil Sentry Entlüfterdeckel Dichtung Gewebefi lter ™ Entlüftermembran Adapterplatte Vergaser Lüfterhalterung Lüfter Lüfterkeilriemen Lager Riemenscheibe Riemenscheibenhälfte Distanzscheiben Adapter Anzugsreihenfolge Einbau der Zündkerzen Einbau von Entlüftermembran und Entlüfterdeckel Kontrollieren Sie den Elektrodenabstand mit einer Stellen Sie sicher, dass die Dichtfl ächen von Kurbel- Fühlerlehre.

- Seite 70 Wiederzusammenbau Bauen Sie die Entlüftermembran und den Haltering in das Schließen Sie das obere Ende des Entlüfterschlauchs an Kurbelgehäuse ein und sichern Sie die Komponenten mit den Anschluss hinten am Adapter an. der Schraube. Halten Sie die Baugruppe beim Festziehen Befestigen Sie das lange Ende des Chokegestänges am in der korrekten Einbauposition.

- Seite 71 Wiederzusammenbau Stellen Sie sicher, dass der Ansatz des Kühlmittel- Nachdem die korrekte Riemenspannung eingestellt ist, krümmers und der Anlagefl ächen sauber und frei von schrauben Sie die Kopfschrauben jeweils einzeln heraus, Kerben und Beschädigungen sind. tragen Loctite ® ® auf die Gewindegänge der unteren Riemenscheibe auf und schrauben die Schrauben wieder Montieren Sie den Adapter der Kurbelwellen-Riemenscheibe ein.

- Seite 72 Wiederzusammenbau Setzen Sie die oberen Kühlerhalterungen oben auf die Einbau des Kühlers Luftfi lterhalterung an. Schrauben Sie die vier Bauen Sie die Komponenten des Kühlers einschließlich Befestigungsschrauben handfest ein. des oberen und unteren Kühlerschlauchs wieder Schließen Sie den oberen und unteren Kühlerschlauch an zusammen.

-

Seite 73: Motortest

Wiederzusammenbau Falls beim Festziehen der Halterungen die oberen Einbau des Ölfi lters und Öleinfüllen am Kurbelgehäuse Kühlerbefestigungen gelockert wurden, ziehen Sie sie HINWEIS: Achten Sie darauf, dass beide Ölablassschrauben wieder mit 9,9 Nm (88 in. lb.) fest. eingebaut und nach Spezifi kation festgezogen Wenn der Motor mit einer Membran-Kraftstoffpumpe werden, um Ölleckagen zu verhindern. - Seite 74 KohlerEngines.com 66 690 06 Rev. A...

- Seite 75 66 690 06 Rev. A KohlerEngines.com...

- Seite 76 © 2014 by Kohler Co. Alle Rechte vorbehalten. KohlerEngines.com 66 690 06 Rev. A...