Inhaltsverzeichnis

Werbung

Quicklinks

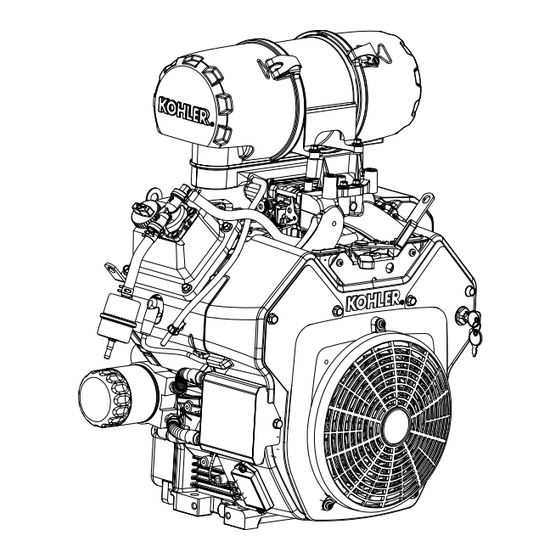

CH682, CH732, CH742, CH752

Wartungshandbuch

Wichtig:

Lesen Sie alle Bedienungs- und Sicherheitshinweise, bevor Sie die Maschine in Betrieb nehmen.

Lesen Sie ebenfalls die Betriebsanleitung der vom Motor angetriebenen Maschine.

Vergewissern Sie sich vor Wartungseingriffen, dass der Motor abgestellt ist und einwandfrei eben steht.

2

Sicherheit

3

Wartung

5

Technische Daten

13

Sonderwerkzeuge und Hilfsmittel

16

Fehlersuche

20

Luftfilter/Ansaugung

21

Kraftstoffanlage

29

Drehzahlregler

31

Schmiersystem

33

Elektrische Anlage

40

Starteranlage

45

Zerlegen/Inspektion und Wartung

60

Wiederzusammenbau

24 690 46 Rev. --

KohlerEngines.com

1

Werbung

Inhaltsverzeichnis

Inhaltszusammenfassung für Kohler CH682

- Seite 1 CH682, CH732, CH742, CH752 Wartungshandbuch Wichtig: Lesen Sie alle Bedienungs- und Sicherheitshinweise, bevor Sie die Maschine in Betrieb nehmen. Lesen Sie ebenfalls die Betriebsanleitung der vom Motor angetriebenen Maschine. Vergewissern Sie sich vor Wartungseingriffen, dass der Motor abgestellt ist und einwandfrei eben steht.

- Seite 2 Sicherheit Sicherheitshinweise WARNUNG: Hinweis auf eine Gefährdung, die schwere Verletzungen eventuell mit Todesfolge oder erhebliche Sachschäden zur Folge haben kann. ACHTUNG: Hinweis auf eine Gefährdung, die weniger schwere Verletzungen und erhebliche Sachschäden zur Folge haben kann. HINWEIS: Kennzeichnet wichtige Installations-, Bedienungs- und Serviceinformationen. ACHTUNG WARNUNG WARNUNG...

-

Seite 3: Wartung

Lassen Sie diese Arbeiten von einem Kohler-Fachhändler ausführen. ERSATZTEILE Kohler Original-Ersatzteile erhalten Sie bei jedem autorisierten Kohler-Vertriebspartner. Die Anschrift eines Kohler- Fachhändlers in Ihrer Nähe finden Sie auf der Website KohlerEngines.com oder Sie erhalten sie telefonisch unter +1-800-544-2444 (USA und Kanada). -

Seite 4: Längere Ausserbetriebnahme

Verwendung von Kohler-Motorölen. Es können auch müssen Sie ihn nach folgendem Verfahren vorbereiten. sonstige Qualitäts-Motoröle mit Detergent-Zusatz 1. Füllen Sie das Kraftstoffadditiv Kohler PRO Series (einschließlich Synthetiköle) gemäß API-Klassifikation oder ein gleichwertiges Produkt in den Kraftstoff im SJ oder höher verwendet werden. Wählen Sie die Tank. -

Seite 5: Technische Daten

Technische Daten Motormaße Maße in Millimetern. 526.84 [20.742] PRIMARY AIR FILTER Entspr. Zollmaße in [ ]. ELEMENT REMOVAL 414.52 [16.320] SAFETY AIR FILTER ELEMENT REMOVAL 450.90 VALVE FUEL PUMP [17.752] COVER 298.74 334.78 [11.761] 135.00 92.98 [13.180] [5.315] 272.52 130.00 [5.118] [3.661] 122.10 75.35... - Seite 6 Geben Sie stets die Kohler Motor-Identifikationsnummern (Modell, Spezifikation und Seriennummer) an, damit eine effiziente Reparatur bzw. die Bestellung der richtigen Bauteile oder des Ersatzmotors sichergestellt ist. Modell ....CH682 Command-Motor...

- Seite 7 Technische Daten ANZUGSMOMENTE CH682 CH732 CH742 CH752 Kurbelgehäuse Schraube d. Entlüfterdeckels 7,3 Nm (65 in. lb.) Ölablassschraube 13,6 Nm (10 ft. lb.) Zylinderkopf Befestigungselement (2-stufiges Festziehen) Mutter Voranzug mit 16,9 Nm (150 in. lb.) Nachziehen mit 35,5 Nm (315 in. lb.) Schraube (2-stufiges Festziehen) Voranzug mit 22,6 Nm (200 in.

-

Seite 8: Spieleinstellungen

Technische Daten ANZUGSMOMENTE CH682 CH732 CH742 CH752 Oil Sentry ™ Druckschalter 4,5 Nm (40 in. lb.) Einrückmagnet (Anlasser) Befestigungselemente 4,0-6,0 Nm (35-53 in. lb.) Mutter, Plus-Bürstenkabel 8,0-11,0 Nm (71-97 in. lb.) Gashebelhalterung Befestigungselement 10,7 Nm (95 in. lb.) in neuen Bohrungen 7,3 Nm (65 in. - Seite 9 Technische Daten SPIELEINSTELLUNGEN CH682 CH732 CH742 CH752 Kurbelwelle Axialspiel (Frei) 0,070/0,590 mm (0.0028/0.0230 in.) Axialspiel (mit Axiallager-Komponenten) 0,070/1,190 mm (0.0028/0.0468 in.) Bohrung (im Kurbelgehäuse) 40,965/41,003 mm (1.6128/1.6143 in.) Verschleißgrenze 41,016 mm (1.6148 in.) Zwischen Kurbelwelle und Lagerbuchse (Kurbelgehäuse) 0,03/0,09 mm (0.0012/0.0035 in.) Spiel - Neu Bohrung (in Kurbelgehäusewand)

- Seite 10 Technische Daten SPIELEINSTELLUNGEN CH682 CH732 CH742 CH752 Drehzahlregler Zwischen Reglerwelle und Kurbelgehäuse Laufspiel 0,025/0,126 mm (0.0009/0.0049 in.) Außendurchm. Reglerwelle 7,949/8,000 mm (0.3129/0.3149 in.) Verschleißgrenze 7,936 mm (0.3124 in.) Reglerwelle und Drehzahlregler 0,015/0,140 mm (0.0006/0.0055 in.) Laufspiel Außendurchm. Reglerwelle 5,990/6,000 mm (0.2358/0.2362 in.) Verschleißgrenze...

- Seite 11 Technische Daten SPIELEINSTELLUNGEN CH682 CH732 CH742 CH752 Ventile und Ventilstößel Betriebsspiel d. hydr. Ventilstößel im Kurbelgehäuse 0,0241/0,0501 mm (0.0009/0.0020 in.) Spiel zwischen Einlassventilschaft und Ventilführung 0,038/0,076 mm (0.0015/0.0030 in.) Spiel zwischen Auslassventilschaft und Ventilführung 0,050/0,088 mm (0.0020/0.0035 in.) Innendurchm. d. Einlassventilführung 7,038/7,058 mm (0.2771/0.2779 in.)

-

Seite 12: Allgemeine Anzugsmomente

Technische Daten ALLGEMEINE ANZUGSMOMENTE Anzugsmomente für zöllige Befestigungselemente in Standardanwendungen Bolzen, Schrauben, Muttern und Befestigungselemente aus Gusseisen oder Stahl Verschraubungen der Festigkeitsklasse 2 oder 5 in Aluminium Größe Festigkeitsklasse 2 Festigkeitsklasse 5 Festigkeitsklasse 8 Anzugsmoment: Nm (in. lb.) ± 20% 8-32 2,3 (20) 2,8 (25) -

Seite 13: Sonderwerkzeuge Und Hilfsmittel

Kundenzufriedenheit. Im Folgenden eine Auflistung der Sonderwerkzeuge und Bezugsquellen. Lieferadressen für Sonderwerkzeuge Kohler Sonderwerkzeuge SE Tools Design Technology Inc. Kontaktieren Sie Ihren örtlichen Kohler- 415 Howard St. 768 Burr Oak Drive Ersatzteillieferant. Lapeer, MI 48446 Westmont, IL 60559 Tel: 810-664-2981 Tel: 630-920-1300 Gebührenfrei: 800-664-2981... - Seite 14 Ausreiben verschlissener Ventilführungen für den Einbau von Übermaßventilen. Kann mit einer langsam laufenden Ständerbohrmaschine oder mit dem nachstehenden Griff als Handwerkzeug durchgeführt werden. Griff für Reibahle Design Technology Inc. Zum Ausreiben von Hand mit Kohler-Reibahle 25 455 12-S. DTI-K830 HILFSMITTEL Beschreibung Hersteller/Teilenr.

-

Seite 15: Schwungrad-Arretierwerkzeug

Sonderwerkzeuge und Hilfsmittel SCHWUNGRAD-ARRETIERWERKZEUG HAKENSCHLÜSSEL FÜR KIPPHEBEL UND KURBELWELLE Aus einem alten Schwungrad-Zahnkranz lässt sich ein Schwungrad-Arretierwerkzeug anfertigen, das an Stelle Aus einer alten Pleuelstange können Sie einen eines Bandschlüssels verwendet werden kann. Hakenschlüssel zum Anheben der Kipphebel und 1. Schneiden Sie mit einer Trennscheibe ein Segment Durchdrehen der Kurbelwelle herstellen. -

Seite 16: Anleitung Zur Fehlersuche

Fehlersuche ANLEITUNG ZUR FEHLERSUCHE Überprüfen Sie im Fall von Störungen zuerst, ob diese eventuell eine ganz einfache, banal erscheinende Ursache haben. So kann ein Startproblem beispielsweise auf einen leeren Kraftstofftank zurückzuführen sein. Im Folgenden sind einige häufige Ursachen für Motorstörungen der verschiedenen Motorspezifikationen aufgelistet. Versuchen Sie, anhand dieser Angaben die Ursachen zu ermitteln. - Seite 17 Fehlersuche oder nicht funktionsfähigen Entlüfter, auf abgenutzte Motor klopft. oder beschädigte Dichtungen oder gelockerte ● Motor überlastet. Befestigungselemente hindeuten. ● Störung der hydraulischen Ventilstößel. ● Prüfen Sie, ob Luftfilterdeckel und -sockel beschädigt, ● Falsche Ölviskosität bzw. Ölsorte. falsch eingesetzt oder undicht sind. ●...

- Seite 18 Fehlersuche MESSEN DES KURBELGEHÄUSEUNTERDRUCKS WARNUNG WARNUNG Rotierende Teile können schwere Verletzungen verursachen. Kohlenmonoxid verursacht starke Übelkeit, Ohnmacht und tödliche Vergiftungen. Halten Sie ausreichenden Abstand zum laufenden Motor. Vermeiden Sie das Einatmen von Abgasen. Achtung - Unfallgefahr. Halten Sie mit Händen, Motorabgase enthalten giftiges Kohlenmonoxid.

-

Seite 19: Kompressionsdruckprüfung

Fehlersuche KOMPRESSIONSDRUCKPRÜFUNG Command-Twin-Motoren: Die Kompressionsdruckprüfung führen Sie am besten am betriebswarmen Motor durch. Säubern Sie die Zündkerze(n) unten gewissenhaft von Schmutz und Ablagerungen, bevor Sie sie herausschrauben. Vergewissern Sie sich, dass der Choke ausgeschaltet ist und der Gashebel auf Vollgas steht. Der Kompressionsdruck muss mindestens 11 bar (160 psi) betragen und darf nicht mehr als 15 % zwischen den Zylindern variieren. - Seite 20 Luftfilter/Ansaugung LUFTFILTER 1. Lösen Sie die Spannklammern und nehmen Sie den bzw. die Seitendeckel ab. Diese Systeme sind gemäß CARB/EPA zertifiziert, ihre Komponenten dürfen daher nicht verändert oder 2. Prüfen und säubern Sie das Luftansauggitter (falls anderweitig modifiziert werden. eingebaut). 3.

-

Seite 21: Überprüfung Der Kraftstoffanlage

Kraftstoffpumpe an und vergewissern Sie sich, dass KRAFTSTOFFLEITUNG das andere Ende korrekt am Fitting am Kurbelgehäuse befestigt ist. Auf Kohler-Motoren mit Vergaser muss zur Einhaltung der EPA- und CARB-Emissionsvorschriften eine 4. Befestigen Sie die neue Kraftstoffpumpe mit den Kraftstoffleitung mit geringer Permeation installiert sein. - Seite 22 Kraftstoffanlage Problem Abhilfe Kraftstoff an der Isolatorspitze der Zündkerze. Kraftstoff im Brennraum. Kein Kraftstoff an der Isolatorspitze der Auf Kraftstoffzulauf aus dem Kraftstofftank prüfen (Schritt 2). Zündkerze. Kraftstoff fließt aus der Kraftstoffleitung. Auf eine defekte Kraftstoffpumpe prüfen (Schritt 3). Falls die Kraftstoffpumpe funktioniert, auf Defekt des Vergasers prüfen.

- Seite 23 Kraftstoffanlage Komponenten des Walbro Doppelkörpervergasers Schwimmerventil/ Schwimmerge- A Vergasergehäuse B Unterdruckschlauch Schwimmernadel D Schwimmer häusedichtung Mischrohr - G Leerlaufkraftstoffdüse - Schwimmerge- Kraftstoff- Magnetventil- Linke Seite Linke Seite häuse-Schraube Magnetventil dichtung Schrauben des Leerlaufkraftstoff- Beschleunigerpum- Beschleuniger- Feder Membran düse - pendeckel pumpendeckels Rechte Seite Mischrohr -...

- Seite 24 Kraftstoffanlage Die Motoren dieser Baureihe sind mit einem Querstrom-Doppelvergaser mit fest eingestellten Hauptdüsen an einem passenden Ansaugkrümmer ausgestattet. Der Vergaser umfasst einen selbstrückstellenden Choke, auswechselbare Leerlaufkraftstoffdüsen, Hauptdüsen, eine Beschleunigerpumpe und ein Abstellmagnetventil. Kraftstoff-Leitungsfilter, Kraftstoffleitungen und Prüfliste zur Fehlersuche Kraftstoffpumpe auf Verstopfungen oder defekte Wenn der Motor Startschwierigkeiten hat, unrund läuft Komponenten.

- Seite 25 Kraftstoffanlage strömt das Luft-/Kraftstoffgemisch durch die Leerlaufka- Elektromagnetische Abstellvorrichtung näle geregelt ein. Bei niedriger Leerlaufdrehzahl - wenn Die Vergaser haben eine elektromagnetische Abstellvor- das Unterdrucksignal schwach ist - wird das Luft-/Kraft- richtung. Das Magnetventil ist am Schwimmergehäuse stoffgemisch durch die Einstellung der Leerlauf-Gemi- befestigt.

- Seite 26 Kraftstoffanlage 2. Lassen Sie den Drehzahlhebel los und stellen Sie Auswechslung/Instandsetzen des Schwimmers/ sicher, dass sich der Drosselklappenhebel in der Choke-Reparatur Mittelstellung befindet. Drehen Sie die Einstell- Schwimmereinstellung schraube des geregelten Leerlaufs, bis die vom Gerätehersteller empfohlene Leerlaufdrehzahl (1500-1800 U/min) erreicht ist. Einige Motoren haben eine Biegelasche, um diese Drehzahl einzu- stellen.

- Seite 27 Kraftstoffanlage 4. Entfernen Sie die Düsenleitungen vorsichtig mit 12. Positionieren und montieren Sie die Starterklappe einem 1/4-Zoll-Maulschlüssel aus dem Schwimmer- auf der flachen Seite der Starterklappenwelle. gehäuse. Notieren und markieren Sie die Einbaupo- Schrauben Sie die Schrauben ein. Schließen Sie sitionen der einzelnen Düsen, um sie wieder korrekt den Choke und prüfen Sie die Ausrichtung der Platte einbauen zu können.

- Seite 28 über 1219 Metern (4000 ft). muss u. U. eine spezielle Höhenkorrekturdüse eingebaut werden. Weitere Auskünfte zur Höhenkorrekturdüse und die Anschrift des nächsten Kohler-Fachhändlers finden Sie auf KohlerEngines.com bzw. erhalten Sie unter der Rufnummer +1-800-544-2444 (USA und Kanada). In Höhen unter 1219 Metern (4000 ft.) muss dieser Motor in seiner Originalkonfiguration betrieben werden;...

- Seite 29 Drehzahlregler DREHZAHLREGLER Der Motor ist mit einem mechanischem Fliehkraftregler ausgestattet. Dieser hält die Motordrehzahl bei veränderlichen Lastbedingungen konstant. Die Baugruppe aus Reglerrad und Fliehgewicht ist im Kurbelgehäuse an der Kurbelgehäusewand montiert und wird vom Nockenwellenrad angetrieben. Komponenten des Drehzahlreglers H Im Motor Gashebel Gasgestänge Drehzahlhebel...

- Seite 30 Drehzahlregler Anfangseinstellung Nehmen Sie diese Einstellung immer vor, wenn sich der Reglerhebel gelockert hat oder von der Reglerwelle abgenommen wurde. Stellen Sie ihn wie folgt ein: 1. Vergewissern Sie sich, dass das Gasgestänge von Reglerhebel und Gashebel am Vergaser angeschlossen ist. 2.

-

Seite 31: Motoröl- Und Filterwechsel

Schmiersystem Dieser Motor hat ein Druckumlaufschmiersystem, das 4. Füllen Sie bei Ölmangel bis zur Markierung mit die Kurbelwelle, Nockenwelle, Lagerlaufflächen der Frischöl auf. Pleuelstange und Hydraulikstößel mit Drucköl versorgt. 5. Setzen Sie den Messstab wieder ein und schrauben Eine Hochleistungs-Zahnringpumpe gewährleistet Sie ihn gut fest. - Seite 32 Schmiersystem OIL SENTRY (falls vorhanden) ™ Dieser Schalter soll verhindern, dass der Motor ohne oder mit zu wenig Öl gestartet wird. Der Oil Sentry ™ Schalter stellt einen laufenden Motor jedoch nicht unbedingt ab, bevor ein Schaden eingetreten ist. Bei manchen Maschinen kann dieser Schalter ein Warnsignal aktivieren.

-

Seite 33: Elektrische Anlage

Elektrische Anlage ZÜNDKERZEN Inspektion Untersuchen Sie Zündkerzen direkt nach dem ACHTUNG Ausbau aus dem Zylinderkopf. Ablagerungen an der Verletzungsgefahr durch elektrischen Schlag. Isolatorspitze sind ein Hinweis auf den Allgemeinzustand von Kolbenringen, Ventilen und Vergaser. Berühren Sie bei laufendem Motor keine Kabel der Elektrik. -

Seite 34: Elektronische Zündsysteme

Elektrische Anlage Verrußte Zündkerze Batteriewartung Eine verlängerte Batterielebensdauer wird nur durch eine regelmäßige Wartung erreicht. Spannungsprüfung der Batterie Testen Sie die Batterie entsprechend den Anweisungen des Herstellers. ELEKTRONISCHE ZÜNDSYSTEME Komponenten der Zündanlage Weiche schwarze Rußablagerungen sind ein Anzeichen für eine unvollständige Verbrennung, die durch einen verschmutzten Luftfilter, ein zu fettes Gemisch, einen schwachen Zündfunken oder eine unzureichende Kompression verursacht wird. - Seite 35 Elektrische Anlage Schaltplan der geregelten 15-, 20- oder 25-A-Generatoranlage 24 690 46 Rev. -- KohlerEngines.com...

- Seite 36 Elektrische Anlage Zündsysteme Diese Systeme sind mit einer Hochspannungs-Kondensatorzündspule ausgestattet. Bei der fest eingestellten Kondensatorentladungszündung bleiben Zündzeitpunkt und Zündfunken unabhängig von der Motordrehzahl konstant. Der Zündzeitpunkt ist durch die Position des Schwungradmagneten bezogen auf den OT des Motors vorgegeben. Die Spulenzündung mit einstellbarem Zündzeitpunkt arbeitet mit einem digitalen Mikroprozessor, der in die Zündmodule eingesetzt ist.

- Seite 37 Elektrische Anlage Prüfung auf Zündfunken HINWEIS: Stehen zwei Tester zur Verfügung, kann der Test an beiden Zylindern gleichzeitig ausgeführt werden. Ist nur ein Tester verfügbar, sind zwei einzelne Tests vorzunehmen. Das Zündkabel der nicht getesteten Seite muss angeschlossen oder geerdet sein. Den Motor nicht starten und keine Tests durchführen, solange ein Zündkabel nicht angeschlossen und nicht geerdet ist.

- Seite 38 Elektrische Anlage So testen Sie den 15-A-Generatorregler: 1. Schließen Sie das Massekabel des Prüfgeräts (mit Abgreifklemme) an das Gehäuse des zu testenden Generatorreglers an. 2. Schließen Sie das rote Kabel des Testers an die B+ Klemme des Generatorreglers und die 2 schwarzen Kabel des Testers an die 2 Spannungsversorgungsklemmen an.

- Seite 39 Elektrische Anlage Generatoranlagen mit 15/20/25 Ampere HINWEIS: Stellen Sie stets alle Skalen des Ohmmeters vor der Überprüfung auf Null, um genaue Messwerte zu erhalten. Bei den Spannungsprüfungen sollte der Motor unbelastet mit 3600 U/min laufen. Die Batterie muss in technisch einwandfreiem Zustand und vollständig geladen sein. Wenn die Batterie die Ladung nicht hält oder sich nicht mit hohem Ladestrom aufladen lässt, können Generatoranlage oder Batterie die Ursache sein.

- Seite 40 Starteranlage HINWEIS: Drehen Sie den Motor bei einem Startversuch nicht länger als 10 Sekunden mit dem Anlasser durch. Lassen Sie den Motor zwischen zwei Startversuchen 60 Sekunden lang abkühlen. Bei Nichtbeachtung dieser Vorschrift kann der Anlassermotor durchbrennen. HINWEIS: Wenn der Motor genügend Schwung hat, um den Anlasser einzuspuren, und dann nicht weiterläuft (Fehlstart), muss er vor einem erneuten Startversuch erst vollständig zum Stillstand kommen.

- Seite 41 Starteranlage SCHUBSCHRAUBTRIEBSTARTER Zerlegen des Anlassers Komponenten des Schubschraubtriebstarters HINWEIS: Der alte Sicherungsring kann nicht wiederverwendet werden. HINWEIS: Den Anker nicht in eine Flüssigkeit eintauchen und nicht mit Lösungsmittel reinigen. Reiben Sie ihn mit einem weichen Tuch sauber oder verwenden Sie Druckluft. 1.

- Seite 42 Magnetanker Die vier Kohlebürsten und Federn werden als kompletter Komponenten und Details Satz ausgewechselt. Verwenden Sie, falls eine Auswechslung erforderlich ist, den Kohler Kohlebürsten- und Federn-Teilesatz. 1. Führen Sie die Schritte 1 bis 5 im Abschnitt „Zerlegen des Anlassers“ aus.

- Seite 43 Starteranlage 1. Tragen Sie Schmierstoff für Schraubtriebstarter auf 10. Wiederzusammenbau des Anlassers nach der die Keilverzahnung der Ankerwelle auf. Bringen Sie Auswechslung von Bürsten und Bürstenhalter: das Antriebsritzel an der Ankerwelle an. Stellen Sie den Anlasser senkrecht mit der Einspur- 2.

- Seite 44 Starteranlage Überprüfung des Einrückmagneten HINWEIS: Lassen Sie die 12-V-Prüfkabel bei den einzelnen Tests jeweils NUR KURZ an den Einrückmagnet angeschlossen. Andernfalls wird der Einrückmagnet evtl. beschädigt. Klemmen Sie alle Kabel einschließlich des Pluskabels (+) am unteren Anschlussbolzen vom Einrückmagnet ab. Entfernen Sie die Befestigungselemente und nehmen Sie den Einrückmagnet vom Anlasser ab, um ihn zu testen.

-

Seite 45: Zerlegen/Inspektion Und Wartung

Zerlegen/Inspektion und Wartung WARNUNG Sorgen Sie vor allen Arbeiten an Motor oder Gerät dafür, Bei einem unerwartetem Anspringen des dass der Motor nicht anspringen kann: 1) Ziehen Sie den Motors besteht Gefahr für Leib und Leben. (bzw. die) Zündkerzenstecker ab. 2) Klemmen Sie das Ziehen Sie vor Wartungseingriffen den Massekabel (-) der Batterie ab. - Seite 46 Zerlegen/Inspektion und Wartung Filter Elektrostarter Huböse Festes Schutzgitter Lüftergehäuse Kabelschelle Ölfilter Nippel Kraftstoffpumpe am Membran- Ölkühler Luftfilter Zylinderkopfdeckel Kraftstoffpumpe Reinigen Sie beim Zerlegen des Motors gewissenhaft Ausbau der Kraftstoffpumpe alle Bauteile. Nur saubere Teile können gründlich auf Abnutzung und Schäden untersucht und nachgemessen WARNUNG werden.

- Seite 47 Zerlegen/Inspektion und Wartung 1. Klemmen Sie Kabel und Masseleitung der elektro- Demontage von Gas- und Chokehebel magnetischen Abstellvorrichtung ab, falls eingebaut. Komponenten der Gashebelhalterung 2. Verwenden Sie bei Bedarf gegeneinander festgezoge- ne Muttern und schrauben Sie die Befestigungsbolzen des Vergasers auf der Starterseite des Ansaugstut- zens sowie einen Bolzen auf der Ölfilterseite heraus.

- Seite 48 Zerlegen/Inspektion und Wartung 1. Entfernen Sie die Befestigungsschrauben der 2. Entfernen Sie den Ansaugstutzen und die inneren Luftleitbleche. Ansaugstutzendichtungen. 2. Nehmen Sie beide inneren Luftleitbleche ab. 3. Lassen Sie den Kabelbaum am Ansaugstutzen befestigt. 3. Entfernen Sie die zwei verbliebenen Schrauben, mit denen der Entlüfterdeckel am Kurbelgehäuse Ausbau der Zylinderkopfdeckel befestigt ist.

- Seite 49 Zerlegen/Inspektion und Wartung 2. Kennzeichnen Sie die Einbauposition der 1. Entfernen Sie die Schrauben, Kipphebel-Lagerböcke Stößelstangen als Einlass- und Auslassseite sowie und Kipphebel vom Zylinderkopf. Zylinder 1 und 2. Stößelstangen sollten stets wieder 2. Pressen Sie die Ventilfedern mit einer in derselben Position montiert werden.

- Seite 50 (0.0015/0.0030 in.) oder das Auslassventilspiel mehr als werden müssen, tragen Sie vor dem Einbau jeweils eine 0,050/0,088 mm (0.0020/0.0035 in.) beträgt, müssen Sie dicke Schicht Kohler-Schmiermittel auf die Unterseite prüfen, ob der Ventilschaft oder die Ventilführung für das der Stößel auf.

- Seite 51 4. Entfernen Sie die Schrauben und das Lüfterrad. Keilnut beschädigt ist. Ausbau des Schwungrads Prüfen Sie den Zahnkranz auf Risse und Beschädigungen. Kohler bietet keine Zahnkränze HINWEIS: Kontern Sie das Schwungrad zum Lösen und als Ersatzteil an. Ersetzen Sie immer das komplette Festschrauben der Schwungradschraube Schwungrad, wenn der Zahnkranz beschädigt ist.

- Seite 52 Zerlegen/Inspektion und Wartung Komponenten des Kurbelgehäuses Kurbelgehäusewand Zahnräder der Zahn- Öldichtung Messstabrohr (Typ A) ringpumpe (Typ A) Ölansaugrohr (Typ A) Ölpumpe (Typ A) Reglerradwelle Reglerrad Nockenwelle Kolbenbolzen Kolbenringsatz Kolbenbolzensicherung Kolben Pleuelstange Pleuellagerdeckel Kurbelwelle Äußeres Zahnrad der Kurbelgehäusewand Kurbelgehäuse Reglerwelle Zahnringpumpe (Typ B) (Typ B) W O-Ring des Ölpumpen-...

- Seite 53 Zerlegen/Inspektion und Wartung Drehzahlregler Ölpumpe (Typ A) Ölpumpe (Typ A) – Anzugsreihenfolge Komponenten und Details der Drehzahlreglerwelle Die Ölpumpe ist in die Kurbelgehäusewand eingebaut. Falls ein Wartungseingriff erforderlich ist, siehe den Ab- schnitt „Inspektion, Zerlegen und Wiederzusammenbau“. Zerlegen Reglerwelle 1. Entfernen Sie die Schrauben. 19,40 mm (0.7638 in.) 2.

- Seite 54 Zerlegen/Inspektion und Wartung 4. Drehen Sie das Zahnrad nach dem Festziehen durch Ausbau der Nockenwelle und prüfen Sie, ob es sich ungehindert drehen lässt. Nehmen Sie die Nockenwelle heraus. Vergewissern Sie sich, dass es nicht schwergängig ist. Falls es schwergängig ist, lösen Sie die Schrau- Inspektion und Wartung ben, verschieben die Pumpe, ziehen die Schrauben Prüfen Sie die Nocken der Nockenwelle auf Abnutzung...

- Seite 55 Zerlegen/Inspektion und Wartung Normalerweise kommt es im Bereich von Kolbennabe Kolben und Kolbenringe und Kolbenbolzen nur zu einem geringen Verschleiß. Wenn die Originalkolben und -pleuel mit neuen Kolben- Komponenten und Detailbilder von Kolben und ringen wiederverwendet werden können, ist ebenfalls Kolbenringen der Originalbolzen wiederverwendbar.

- Seite 56 Zerlegen/Inspektion und Wartung 3. Nehmen Sie die alten Kolbenringe und reinigen Sie Ausbau der Kurbelwelle die Ringnuten. Verwenden Sie auf keinen Fall die Inspektion und Wartung alten Kolbenringe weiter. Komponenten und Details der Kurbelwelle 4. Setzen Sie vor dem Aufziehen der neuen Kolbenringe auf den Kolben die beiden oberen Ringe abwechselnd an die Lauffläche der Zylinderbohrung an und messen Sie den...

- Seite 57 Zerlegen/Inspektion und Wartung Untersuchen Sie die Lagerlaufflächen der Kurbelwelle Öldichtung der Reglerwelle auf Kratzer, Riefen usw.. Bei einigen Motoren sind in die Lagerbohrung der Kurbelgehäusewand u./o. des Kur- Details der Reglerwelle-Öldichtung belgehäuses Lagerschalen eingesetzt. Ersetzen Sie die Lager nur, wenn sie Anzeichen für Schäden zeigen oder nicht mehr das vorgeschriebene Betriebsspiel erfüllen.

- Seite 58 Verwenden Sie ein starkes Reinigungsmittel, das 23°-33° Kreuzschraffur Kühlschmiermittel lösen kann und gleichzeitig einen hohen Seifenanteil besitzt. Wenn sich der Seifenanteil HINWEIS: Kohler-Kolben werden innerhalb enger während der Reinigung zersetzt, das Schmutzwasser Toleranzen nach Maß gefertigt. Durch entsorgen und erneut heißes Wasser mit Reiniger Nacharbeiten muss der Zylinder exakt auf anmischen.

- Seite 59 Zerlegen/Inspektion und Wartung Messen des Kolbenspiels Detailbild des Kolbens Modell Abmessung A CH682 13 mm (0.5118 in.) CH732 CH742 6 mm (0.2362 in.) CH752 HINWEIS: Messen Sie das Kolbenspiel nicht mit einer Fühlerlehre - damit sind keine genauen Messwerte möglich. Verwenden Sie immer ein Mikrometer.

-

Seite 60: Wiederzusammenbau

Wiederzusammenbau Komponenten des Kurbelgehäuses Zahnräder der Kurbelgehäusewand Öldichtung Zahnringpumpe (Typ Messstabrohr (Typ A) Ölansaugrohr (Typ A) Ölpumpe (Typ A) Reglerradwelle Reglerrad Nockenwelle Kolbenbolzen Kolbenringsatz Kolbenbolzensicherung Kolben Pleuelstange Pleuellagerdeckel Kurbelwelle Äußeres Zahnrad der Kurbelgehäusewand Kurbelgehäuse Reglerwelle Zahnringpumpe (Typ B) (Typ B) O-Ring des Kugel (Typ B) Feder (Typ B) - Seite 61 Wiederzusammenbau HINWEIS: Die vorschriftsgemäße Ausrichtung von Einbau der Kurbelwellendichtung der Kolben und Pleuel im Motor ist extrem Schwungradseite wichtig. Eine falsche Ausrichtung kann 1. Vergewissern Sie sich, dass die Dichtungsaufnahme übermäßigen Verschleiß und Motorschäden im Kurbelgehäuse sauber und nicht gerieft oder verursachen.

- Seite 62 Wiederzusammenbau Technische Daten - Einstellscheiben des Drehzahlregler Kurbelwellen-Axialspiels Der Drehzahlregler ist in die Kurbelgehäusewand Grün 0,8366-0,9127 mm eingesetzt. Falls ein Wartungseingriff erforderlich war (0,8750 mm/0.034 in. Nominal) und der Drehzahlregler ausgebaut wurde, schlagen Sie Gelb 1,0652-1,1414 mm die Hinweise in „Zerlegen/Inspektion und Wartung“ nach. (1,1033 mm/0.043 in.

- Seite 63 Wiederzusammenbau 1. Prüfen Sie, ob die Dichtflächen gesäubert und Einbau der Kurbelgehäusewand vorbereitet wurden. Bauen Sie einen neuen O-Ring in die Kurbelgehäusewand ein. Auftragsschema der Dichtmasse und Anzugsreihenfolge 2. Vergewissern Sie sich, dass die Dichtflächen von Kurbelgehäusewand und Kurbelgehäuse nicht gerieft oder gekerbt sind.

- Seite 64 Wiederzusammenbau Einbau des Schwungrads Einbau des Lüfterschutzgitters aus Kunststoff ACHTUNG ACHTUNG Beschädigungen an Kurbelwelle und Falls das Lüfterschutzgitter nicht Schwungrad können Verletzungen vorschriftsgemäß montiert wird, kann es verursachen! beschädigt werden und schwere Verletzungen verursachen. Falls der Motor ein Lüfterschutzgitter aus Kunststoff hat, Durch eine unsachgemäße Arbeitsweise können Bruchstücke entstehen.

- Seite 65 Wiederzusammenbau Komponenten des Zylinderkopfs Ventil Stiftschraube Dichtung Zündkerze Kappe Ventilschaftdichtung Hydraulischer Federteller Ventilstößel Ventilfeder Federteller Stößelstange Ventilkegelstück Kipphebel Kipphebel-Lagerbock O-Ring d. Zylinderkopfdeckel Zylinderkopfdeckels Einbau der hydraulischen Stößel Ventilschaftdichtungen HINWEIS: Hydraulische Stößel müssen grundsätzlich Diese Motoren haben Ventilschaftdichtungen an den wieder in ihrer ursprünglichen Einbauposition Einlassventilen sowie eventuell an den Auslassventilen.

- Seite 66 Wiederzusammenbau Die Bolzen direkt neben den Stößeln müssen Einbau der Zylinderköpfe 75 mm (2 15/16 in.) Überstand haben. Anzugsreihenfolge der Zylinderkopfschrauben Die Bolzen mit dem größten Abstand zu den Stößeln müssen 69 mm (2 3/4 in.) Überstand haben. c. Entfernen Sie die Muttern und wiederholen Sie den Vorgang bei Bedarf.

- Seite 67 Wiederzusammenbau Einbau der Zündmodule Einbau des Ansaugkrümmers 1. Drehen Sie das Schwungrad, bis der Magnet von Anzugsreihenfolge den Zündmodul-Befestigungsstegen abgewandt ist. 2. CDI-Module werden so eingebaut, dass das Zündkabel des Moduls immer vom Zylinder weg zeigt. An Zylinder 1 muss der Stoppschalter- Flachstecker zu Ihnen hin zeigen.

- Seite 68 Wiederzusammenbau Äußere Motorkomponenten Ansaugkrümmer- Ansaugkrümmer Vergaserdichtung Vergaser dichtung Luftfilterdichtung Äußeres Luftleitblech Entlüfterleitung Oil Sentry ™ Entlüfterdeckel Entlüfterdichtung Inneres Luftleitblech Entlüftermembran Filter Elektrostarter Huböse Festes Schutzgitter Lüftergehäuse Kabelschelle Ölfilter Nippel Kraftstoffpumpe am Membran- Ölkühler Luftfilter Zylinderkopfdeckel Kraftstoffpumpe KohlerEngines.com 24 690 46 Rev. --...

- Seite 69 Wiederzusammenbau 3. Setzen Sie die äußeren Luftleitbleche an und Einbau von Entlüfterdeckel und inneren schrauben Sie die Befestigungsschrauben von Hand Luftleitblechen ein. Die M6 Schrauben werden an der Rückseite der Anzugsreihenfolge der Entlüfterdeckelschrauben Zylinder eingeschraubt. Die kurzen M5 Schrauben werden in die unteren Bohrungen neben dem Lüftergehäuse eingeschraubt.

- Seite 70 Wiederzusammenbau Komponenten der Gashebelhalterung Einbau der Kraftstoffpumpe WARNUNG Hochentzündlicher Kraftstoff kann Brände und schwere Verbrennungen verursachen. Füllen Sie keinen Kraftstoff in den Tank, während der Motor läuft oder stark erhitzt ist. Benzin ist hochentzündlich und bildet explosive Dämpfe. Lagern Sie Benzin ausschließlich in typgeprüften Behältern in einem gut belüfteten, unbewohnten Gebäude und achten Sie auf einen ausreichenden Abstand zu Funkenflug und offenem...

- Seite 71 Wiederzusammenbau Drehzahlhebel-Lochposition Einbau des Oil Sentry -Schalters (falls vorhanden) ™ 1. Tragen Sie teflonhaltiges Rohrgewindedichtmittel ® (Loctite 592™ oder gleichwertig) auf das ® ® Gewinde des Oil Sentry -Schalters auf und ™ schrauben Sie den Schalter in den Entlüfterdeckel ein. Ziehen Sie sie mit 4,5 Nm (40 in. lb.) fest. 2.

- Seite 72 Wiederzusammenbau Einbau des Luftfilters Einbau des Ölfilters und Öleinfüllen am Kurbelgehäuse Anzugsreihenfolge HINWEIS: Achten Sie darauf, dass beide Ölablassschrauben eingebaut und nach Spezifikation festgezogen werden, um 3, 7 1, 5 Ölleckagen zu verhindern. 1. Schrauben Sie die Ölablassschraube(n) ein. Ziehen Sie die Schraube(n) mit 13,6 Nm (10 ft.

- Seite 73 24 690 46 Rev. -- KohlerEngines.com...

- Seite 74 KohlerEngines.com 24 690 46 Rev. --...

- Seite 75 24 690 46 Rev. -- KohlerEngines.com...

- Seite 76 1P24 690 46 85612 43465 © 2015 by Kohler Co. Alle Rechte vorbehalten. KohlerEngines.com 24 690 46 Rev. --...