fischertechnik 536634 Fabrik Simulation 24V Bedienungsanleitung

Vorschau ausblenden

Andere Handbücher für 536634 Fabrik Simulation 24V:

- Bedienungsanleitung (9 Seiten)

Inhaltsverzeichnis

Werbung

Werbung

Inhaltsverzeichnis

Inhaltszusammenfassung für fischertechnik 536634 Fabrik Simulation 24V

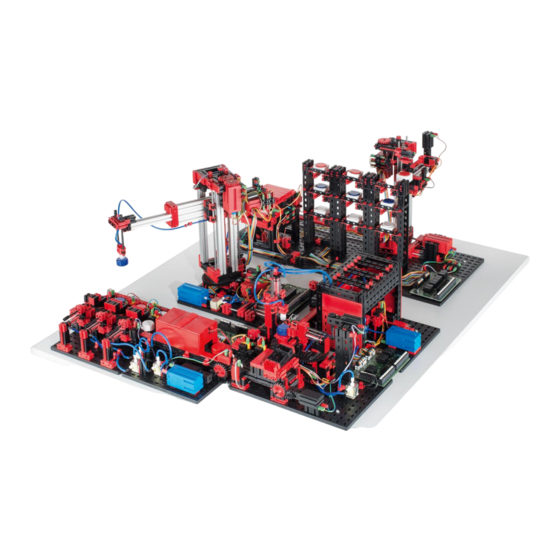

- Seite 1 536634 Fabrik Simulation 24V...

-

Seite 2: Inhaltsverzeichnis

Inhalt Einleitung ..............................2 Erste Schritte ............................2 Belegungsplan für die Fabrik Simulation 24V ..................3 Belegungsplan für Vakuum Sauggreifer 24V ..................3 Belegungsplan für Automatisiertes Hochregallager 24V ..............4 Belegungsplan für Bearbeitungsstation mit Brennofen 24V ............... 5 Belegungsplan für Sortierstrecke mit Farberkennung 24V ..............6 SPS Eingangs- und Ausgangskonfiguration .................... -

Seite 3: Einleitung

Einleitung Die Fabrik-Simulation von fischertechnik ist ein Trainingsmodell, bestehend aus fischertechnik Bauteilen, welche eine kleine Fabrik simuliert. Diese besteht aus mehreren Einzel-Modellen, wie das „Automatisierte Hochregal“, einer „Multi-Bearbeitungsstation mit Brennofen“, einem „Vakuum- Sauggreifer“ und einer „Sortierstrecke mit Farberkennung“. Durch die Verkettung mehrerer Stationen lassen sich die Abläufe einer Bearbeitungslinie veranschaulichen. -

Seite 4: Belegungsplan Für Die Fabrik Simulation 24V

Belegungsplan für die Fabrik Simulation 24V Belegungsplan für Vakuum Sauggreifer 24V Klemme Nr. Funktion Eingang/Ausgang Stromversorgung (+) Aktoren 24V DC Stromversorgung (+) Sensoren 24V DC Stromversorgung (-) Stromversorgung (-) Referenzschalter vertikal Referenzschalter horizontal Referenzschalter drehen Nicht belegt Encoder vertikal impuls 1 Encoder vertikal impuls 2 Encoder horizontal Impuls 1 Encoder horizontal Impuls 2... -

Seite 5: Belegungsplan Für Automatisiertes Hochregallager 24V

Belegungsplan für Automatisiertes Hochregallager 24V Klemme Nr. Funktion Eingang/Ausgang Stromversorgung (+) Aktoren 24V DC Stromversorgung (+) Sensoren 24V DC Stromversorgung (-) Stromversorgung (-) Referenztaster horizontal Lichtschranke innen Lichtschranke außen Referenztaster vertikal Spursensor (Signal 1, unten) Spursensor (Signal 2, oben) Encoder horizontal Impuls 1 Encoder horizontal Impuls 2 Encoder vertikal Impuls 1 Encoder vertikal Impuls 2... -

Seite 6: Belegungsplan Für Bearbeitungsstation Mit Brennofen 24V

Belegungsplan für Bearbeitungsstation mit Brennofen 24V Klemme Nr. Funktion Eingang/Ausgang Stromversorgung (+) Aktoren 24V DC Stromversorgung (+) Sensoren 24V DC Stromversorgung (-) Stromversorgung (-) Referenzschalter Drehkranz (Position Sauger) Referenzschalter Drehkranz (Position Förderband) Lichtschranke Ende Förderband Referenzschalter Drehkranz (Position Säge) Referenzschalter Sauger (Position Drehkranz) Referenzschalter Ofenschieber innen Referenzschalter Ofenschieber außen Referenzschalter Sauger (Position Brennofen) -

Seite 7: Belegungsplan Für Sortierstrecke Mit Farberkennung 24V

Belegungsplan für Sortierstrecke mit Farberkennung 24V Klemme Nr. Funktion Eingang/Ausgang Stromversorgung (+) Aktoren 24V DC Stromversorgung (+) Sensoren 24V DC Stromversorgung (-) Stromversorgung (-) Impulstaster Lichtschranke Eingang Lichtschranke nach Farbsensor Nicht belegt Farbsensor Lichtschranke weiß Lichtschranke rot Lichtschranke blau Motor Förderband Kompressor Nicht belegt Ventil erster Auswurf (weiß) -

Seite 8: Sps Eingangs- Und Ausgangskonfiguration

SPS Eingangs- und Ausgangskonfiguration Eingänge Ausgänge P-lesend P-schaltend Schaltung... -

Seite 9: Bauteilbeschreibung

Bauteilbeschreibung Encodermotor: Der Vakuum-Sauggreifer und die vertikale und horizontale Ache des Automatisierten Hochregals werden mit sogenannten Encodermotoren angetrieben. Dabei handelt es sich um permanent erregte Gleichstrommaschinen, die mit Hilfe von Hallsensoren eine inkrementelle Winkelmessung ermöglichen. Die Encodermotoren weisen eine Nennspannung von 24 V und eine maximale Leistung von 2,03 W bei einer Drehzahl von 214 U/min auf. - Seite 10 Mini-Taster: Bei der Fabrik-Simulation kommen Mini-Taster häufig als Referenzschalter zum Einsatz. Bei der Verwendung von inkrementellen Messverfahren dient ein Referenzschalter der Bestimmung der absoluten Position beziehungsweise des absoluten Winkels. Der dabei verwendete Mini- Taster ist mit einem Wechselkontakt ausgestattet und kann sowohl als Öffner als auch als Schließer verwendet werden.

- Seite 11 Kompressor: Als Druckluftquelle für die pneumatische Steuerung kommen Membranpumpen zum Einsatz. Eine solche Membranpumpe besteht aus zwei Kammern, die durch eine Membran voneinander getrennt sind (vgl. Abbildung 4). In einer dieser beiden Kammern wird ein Kolben durch einen Exzenter hin und her bewegt, wodurch das Volumen in der anderen Kammer verkleinert beziehungsweise vergrößert wird.

- Seite 12 Dabei soll beispielsweise die Farbe oder ein Farbaufdruck kontrolliert werden, um sicher zu gehen, dass die richtigen Bauteile eingebaut werden. Der fischertechnik Farbsensor sendet rotes Licht aus, das von verschiedenen Farbflächen unterschiedlich stark reflektiert wird. Die Intensität des reflektierten Lichts wird über den Fototransistor gemessen und als Spannungswert zwischen 0 V und 9 V ausgegeben.

-

Seite 13: Modelle

Modelle Vakuum-Sauggreifer (VSG) Was sind Roboter? Der Verband Deutscher Ingenieure (VDI) definiert Industrieroboter in der VDI-Richtlinie 2860 folgendermaßen: „Industrieroboter sind universell einsetzbare Bewegungsautomaten mit mehreren Achsen, deren Bewegungen hinsichtlich Bewegungsfolge und Wegen bzw. Winkeln frei (d. h. ohne mechanischen bzw. menschlichen Eingriff) programmierbar und gegebenenfalls sensorgeführt sind. - Seite 14 Der typische Arbeitsauftrag eines solchen Roboters lässt sich in die folgenden Arbeitsschritte unterteilen: Positionierung des Sauggreifers beim Werkstück Aufnahme des Werkstücks Transport des Werkstückes innerhalb des Arbeitsraumes Ablage des Werkstücks Die Positionierung des Sauggreifers beziehungsweise der Transport des Werkstücks kann als Punkt- zu-Punkt-Bewegung oder als kontinuierlicher Pfad definiert werden.

- Seite 15 In der Fabrik-Simulation ist der Vakuum-Sauggreifer (VSG) die Schnittstelle zu den anderen Modellen. Dabei soll der Vakuum-Sauggreifer die Werkstücke aus den Lagerstellen der Sortierstrecke mit Farberkennung aufnehmen und zur „Fördertechnik mit Identifikation“ des automatisierten Hochregallagers (HRL) transportieren. Der VSG soll die Werkstücke aus der ersten Lagerstelle (weiß) zuerst entnehmen, bis die sich dort befindende Lichtschranke angibt, dass sich kein Werkstück mehr in der Lagerstelle befindet.

-

Seite 16: Industrieroboter - Definition Und Eigenschaften

Industrieroboter – Definition und Eigenschaften Nennen Sie fünf Stichworte, die gemäß VDI-Richtlinie 2860 einen Industrieroboter charakterisieren. Um welche Aufgaben kann der Vakuum-Sauggreifer eingesetzt werden? Was versteht man unter dem Arbeitsraum eines Roboters und wodurch wird dieser definiert? Welche Gestalt hat der Arbeitsraum des Vakuum-Sauggreifers? Wie ist der kinematische Aufbau des Vakuum-Sauggreifers? - Seite 17 Industrieroboter – Definition und Eigenschaften LÖSUNG Nennen Sie fünf Stichworte, die gemäß VDI-Richtlinie 2860 einen Industrieroboter charakterisieren. universell einsetzbare Bewegungsautomaten mit mehreren Achsen frei programmierbar hinsichtlich Bewegungsfolge und Wegen bzw. Winkeln gegebenenfalls sensorgeführt mit Greifern, Werkzeugen oder anderen Fertigungsmitteln ausrüstbar ...

- Seite 18 Kinematischer Aufbau des Vakuum-Sauggreifers Kennzeichnen Sie die bewegbaren Achsen den Effektor des Vakuum-Sauggreifers und benennen Sie die diese.

- Seite 19 Kinematischer Aufbau des Vakuum-Sauggreifers LÖSUNG Kennzeichnen Sie die bewegbaren Achsen und den Effektor des Vakuum-Sauggreifers und benennen Sie die diese. 1 Drehkranz 2 horizontale Achse 3 vertikale Achse 4 Sauger...

-

Seite 20: Handhabungsaufgaben

Handhabungsaufgaben Nennen Sie die vier typischen Arbeitsaufträge des Vakuum-Sauggreifers. Auf welche zwei Arten können Positionierungsaufgaben definiert werden? Wie können die einzelnen Achsen des Roboters gesteuert werden? Was beeinflusst die Ansteuerung maßgeblich? Wozu werden Referenzfahrten benötigt? Bei welchem Messverfahren müssen Referenzfahrten durchgeführt werden? - Seite 21 Handhabungsaufgaben LÖSUNG Nennen Sie die vier typischen Arbeitsaufträge des Vakuum-Sauggreifers. Positionierung des Sauggreifers beim Werkstück Aufnahme des Werkstücks Transport des Werkstücks innerhalb des Arbeitsraums Ablage des Werkstücks Auf welche zwei Arten können Positionierungsaufgaben definiert werden? Punkt-zu-Punkt-Bewegungen ...

-

Seite 22: Wartung Und Fehlersuche

Wartung und Fehlersuche Der Vakuum-Sauggreifer ist im Allgemeinen wartungsfrei. Bei Bedarf muss die Fettung der Schnecken bzw. Schneckenmuttern erneuert werden. Beachten Sie dabei, dass eine Aufbringung eines Fettfilms an bestimmten Stellen eine kraftschlüssige Verbindung verhindern kann. Problem: Einer der drei Motoren/Achsen bewegt sich nicht mehr. Lösung: Führen Sie eine Sichtprüfung des Roboters durch. -

Seite 23: Automatisiertes Hochregal (Hrl)

Automatisiertes Hochregal (HRL) Was ist ein Hochregallager? Ein Hochregallager ist ein Grundfläche sparendes Lager, das computergestützt die Ein- und Auslagerung von Waren ermöglicht. In den meisten Fällen sind Hochregallager als Palettenregallager ausgeführt. Diese Standardisierung ermöglicht einen hohen Automatisierungsgrad und die Anbindung an ein ERP-System (Enterprise-Resource-Planning). - Seite 24 Die ABC-Strategie, bei der das Lager in drei Zonen, die unterschiedlich weit vom Ein- /Auslagerungsplatz entfernt sind, unterteilt wird, dient der weiteren Optimierung der Fahrwege. Häufig benötigte Waren werden dabei in der sogenannten A-Zone, die sich in der unmittelbaren Nähe zum Ein- und Auslagerungsplatz befindet, platziert. Selten benötigte Waren werden dementsprechend in der sogenannten C-Zone, die weit vom Ein- und Auslagerungsplatz entfernt ist, gelagert.

- Seite 25 Ist jedoch eine dynamische Lagerhaltung erwünscht, muss das Signal des Spurensensors implementiert werden. Zudem müssen die in Abbildung 8 dargestellten Stichcodes an die Werkstückträger angebracht werden, sodass zwischen den drei Farben (Weiß, Rot und Blau) unterschieden werden kann. Die Identifikation des Werkstücks erfolgt beim Automatisierten Hochregal mit Hilfe eines einfachen Strichcodes.

-

Seite 26: Hochregallager - Definition Und Eigenschaften

Hochregallager – Definition und Eigenschaften Was ist ein Hochregallager? Um was handelt es sich bei der Vorzone? Kennzeichnen Sie die wesentlichen Bereiche des Automatisierten Hochregals und benennen Sie die diese. - Seite 27 Hochregallager – Definition und Eigenschaften LÖSUNG Was ist ein Hochregallager? Ein Hochregallager ist ein Grundfläche sparendes Lager, das computergestützt die Ein- und Auslagerung von Waren ermöglicht und das durch eine hohe Standardisierung einen hohen Automatisierungsgrad ermöglicht. Um was handelt es sich bei der Vorzone? Die Vorzone ist der Bereich eines Hochregallagers, in dem die Ware bereitgestellt und identifiziert wird.

-

Seite 28: Dynamische Lagerhaltung

Dynamische Lagerhaltung Welche zwei Voraussetzungen gibt es bei der Verwendung der dynamischen Lagerhaltung? Was verspricht man sich von der dynamischen Lagerhaltung? Wie kann die dynamische Lagerhaltung noch optimiert werden? Wenden Sie die ABC-Strategie auf das Automatisierte Hochregal an. - Seite 29 Dynamische Lagerhaltung LÖSUNG Welche zwei Voraussetzungen gibt es bei der Verwendung der dynamischen Lagerhaltung? (teil-)automatisierte Identifikation der Ware Standardisierung der Lagerplätze Was verspricht man sich von der dynamischen Lagerhaltung? Optimierung der Fahrwege Optimierung der Nutzung der Lagerfläche Wie kann die dynamische Lagerhaltung noch optimiert werden? Durch Anwendung der ABC-Strategie, bei der häufig benötigte Waren nahe am Ein- und Auslagerungsplatz platziert werden und selten benötigte Ware weit weg vom Ein- und...

- Seite 30 Wartung und Fehlersuche Das Automatisierte Hochregallager ist im Allgemeinen wartungsfrei. Bei Bedarf können die Schnecken bzw. Schneckenmuttern erneut gefettet werden. Beachten Sie dabei, dass eine Aufbringung eines Fettfilms an bestimmten Stellen eine kraftschlüssige Verbindung verhindern kann. Problem: Einer der drei Motoren/Achsen bewegt sich nicht mehr. Lösung: Führen Sie eine Sichtprüfung des Hochregalbediengerätes durch.

-

Seite 31: Multi-Bearbeitungsstation Mit Brennofen

Multi-Bearbeitungsstation mit Brennofen Bei der Multi-Bearbeitungsstation mit Brennofen durchläuft das Werkstück automatisiert mehrere Stationen, die verschiedene Prozesse simulieren. Dabei kommen verschiedene Fördertechniken, wie zum Beispiel ein Förderband, ein Drehtisch und ein Vakuumsauggreifer, zum Einsatz. Der Bearbeitungsprozess beginnt mit dem Brennofen. Die Bearbeitung wird eingeleitet, sobald der Vakuum-Sauggreifer das Werkstück auf den Ofenschieber legt. - Seite 32 Aufgrund der Vielzahl an vorhandenen Ein- und Ausgängen kann man den Programmablauf parallel ansteuern. Es ist dabei Sinnvoll das Programm in drei Einheiten zu unterteilen: Brennofen, Vakuumgreifer und Drehtisch. Die jeweiligen Prozesse sollen miteinander kommunizieren und dafür sorgen, dass es nicht zu Kollisionen kommt.

- Seite 33 Multi-Bearbeitungsstation mit Brennofen Kennzeichnen Sie die Komponenten „Brennofen“, „Vakuumgreifer“, „Drehtisch“ und „Förderband“. Welche drei Fördertechniken kommen bei der Multi-Bearbeitungsstation mit Brennofen zum Einsatz?

- Seite 34 Multi-Bearbeitungsstation mit Brennofen LÖSUNG Kennzeichnen Sie die Komponenten „Brennofen“, „Vakuumgreifer“, „Drehtisch“ und „Förderband“. 1. Brennofen 2. Vakuumgreifer 3. Drehtisch 4. Förderband Welche drei Fördertechniken kommen bei der Multi-Bearbeitungsstation mit Brennofen zum Einsatz? Förderband Drehtisch Vakuumgreifer...

- Seite 35 Wartung und Fehlersuche Die Multi-Bearbeitungsstation mit Brennofen ist im Allgemeinen wartungsfrei. Problem: Der Vakuumgreifer verliert die Werkstücke beim Transport. Lösung: Stellen Sie sicher, dass der Schlauchanschluss (Art.-Nr. 35328) bündig mit dem oberen Rand des Vakuumsaugers endet. Stellen Sie auch sicher, dass die Oberfläche des Werkstücks frei von Verschmutzungen ist.

-

Seite 36: Sortierstrecke Mit Farberkennung

Sortierstrecke mit Farberkennung Die Sortierstrecke mit Farberkennung dient der automatisierten Trennung verschiedenfarbiger Bausteine. Dabei werden geometrisch gleiche, jedoch verschiedenfarbige Bauteile einem Farbsensor, mit Hilfe eines Förderbands zugeführt und dann, entsprechend ihrer Farbe, getrennt. Das Förderband wird von einem S-Motor angetrieben und der Förderweg wird mit Hilfe eines Impulstasters gemessen. - Seite 37 Der Prozess soll gestartet und das Förderband eingeschalten werden, sobald ein Werkstück von der Bearbeitungsstation auf das Förderband der Sortierstrecke übergeben wird und dabei die Lichtschranke durchbricht. Für die Farberkennung durchläuft das Werkstück eine abgedunkelte Schleuse, in welcher ein Farbsensor installiert ist. Während dieses Zeitintervalls soll die Farbe gemessen und dem Werkstück zugeordnet werden.

-

Seite 38: Farberkennung

Farberkennung Beschreiben Sie in kurzen Worten die Funktionsweise des Farbsensors, der in der Sortierstrecke zum Einsatz kommt. Welche Störgrößen haben Einfluss auf den Messwert des Farbsensors? Welche konstruktiven Maßnahmen müssen getroffen werden, um einen fehlerfreien Betrieb des Farbsensors zu gewährleisten? Nennen Sie zwei geläufige Farbräume. - Seite 39 Farberkennung LÖSUNG Beschreiben Sie in kurzen Worten die Funktionsweise des Farbsensors, der in der Sortierstrecke zum Einsatz kommt. Bei dem verwendeten Farbsensor handelt es sich um einen Reflexionssensor. Er misst die Reflexion von rotem Licht, das von dem zu messenden Objekt reflektiert wird. Welche Störgrößen haben Einfluss auf den Messwert des Farbsensors? Umgebungslicht Oberfläche des zu erkennenden Objekts...

- Seite 40 Sortierstrecke mit Farberkennung Kennzeichnen Sie die Bereiche „Farberkennung“, „Auswerfer“ und „Lagerstellen“.

- Seite 41 Sortierstrecke mit Farberkennung LÖSUNG Kennzeichnen Sie die Bereiche „Farberkennung“, „Auswerfer“ und „Lagerstellen“. 1. Farberkennung 2. Auswerfer 3. Lagerstellen...

- Seite 42 Wartung und Fehlersuche Die Sortierstrecke ist im Allgemeinen wartungsfrei. Problem: Die Sortierstrecke sortiert die farbigen Werkstücke nicht korrekt ein. Lösung: Passen Sie die Grenzwerte an. Stellen Sie zudem sicher, dass der Farbsensor nicht von Umgebungslicht gestört wird. Problem: Die Werkstücke werden nicht abgeschoben, aber das Band bleibt an der richtigen Stelle stehen.