Inhaltsverzeichnis

Werbung

Quicklinks

/ Perfect Charging / Perfect Welding / Solar Energy

WF 25i LaserHybrid 90° 10 kW FW

WF 60i LaserHybrid 90° 10 kW FW

CMT

SB 360i LaserHybrid

42,0426,0306,DE 006-20102020

Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

Bedienungsanleitung

LaserHybrid

Werbung

Inhaltsverzeichnis

Inhaltszusammenfassung für Fronius WF 25i LaserHybrid 90 10 kW FW

- Seite 1 / Perfect Charging / Perfect Welding / Solar Energy Bedienungsanleitung WF 25i LaserHybrid 90° 10 kW FW WF 60i LaserHybrid 90° 10 kW FW LaserHybrid SB 360i LaserHybrid 42,0426,0306,DE 006-20102020 Fronius prints on elemental chlorine free paper (ECF) sourced from certified sustainable forests (FSC).

-

Seite 3: Inhaltsverzeichnis

Inhaltsverzeichnis Sicherheitsvorschriften Erklärung Sicherheitshinweise Allgemeines Bestimmungsgemäße Verwendung Umgebungsbedingungen Verpflichtungen des Betreibers Verpflichtungen des Personals Persönliche Schutzausrüstung Gefahr durch schädliche Gase und Dämpfe Gefahr durch austretendes Schutzgas Gefahr durch Funkenflug Gefahren durch Schweißstrom Vagabundierende Schweißströme EMV-Maßnahmen Besondere Gefahrenstellen Informelle Sicherheitsmaßnahmen Sicherheitsmaßnahmen am Aufstellort Sicherheitsmaßnahmen im Normalbetrieb Sicherheitstechnische Inspektion Veränderungen... - Seite 4 Netzanschluss LaserHybrid-Schweißanlage aufbauen CMT LaserHybrid-Schweißanlage aufbauen Laser-Schweißkopf am Roboter montieren Anbindungsmöglichkeiten am Roboter Antriebseinheit am Laser-Schweißkopf montieren Laser-Schweißkopf am Roboter montieren SplitBox SB 360i LaserHybrid montieren und anschließen SplitBox SB 360i LaserHybrid am Roboter montieren SplitBox SB 360i LaserHybrid anschließen Cross-Jet anschließen Cross-Jet anschließen LaserHybrid-Schlauchpaket am Laser-Schweißkopf anschließen...

- Seite 5 Vorbereitung Laser-Optik ausbauen Laser-Optik einbauen Abschließende Tätigkeiten Position der Drahtelektrode zum Laser-Fokus überprüfen Sicherheit Allgemeines Position der Drahtelektrode zum Laser-Fokus überprüfen Beispiel: Anwendung des Referenzprogrammes nach Schweißbrenner-Wechsel Maßnahmen zur Verringerung der Optik-Verschmutzung Maßnahmen zur Verringerung der Optik- Verschmutzung Anhang Technische Daten WF 25i LaserHybrid 90°...

-

Seite 6: Sicherheitsvorschriften

Sicherheitsvorschriften Erklärung Sicher- GEFAHR! heitshinweise Bezeichnet eine unmittelbar drohende Gefahr. ▶ Wenn sie nicht gemieden wird, sind Tod oder schwerste Verletzungen die Folge. WARNUNG! Bezeichnet eine möglicherweise gefährliche Situation. ▶ Wenn sie nicht gemieden wird, können Tod und schwerste Verletzungen die Folge sein. -

Seite 7: Bestimmungsgemäße Verwendung

Die Positionen der Sicherheits- und Gefahrenhinweise am LaserHybrid-Kopf entnehmen Sie dem Kapitel „Allgemeines“ der Bedienungsanleitung Ihres LaserHybrid-Kopfes. Störungen, die die Sicherheit beeinträchtigen können, vor dem Einschalten beseitigen. Es geht um Ihre Sicherheit! Bestimmungs- Der LaserHybrid-Kopf ist ausschließlich für Arbeiten im Sinne der bestimmungsgemäßen gemäße Verwen- Verwendung zu benutzen. -

Seite 8: Verpflichtungen Des Personals

Verpflichtungen Alle Personen, die mit Arbeiten am LaserHybrid-Kopf beauftragt sind, verpflichten sich, des Personals vor Arbeitsbeginn die grundlegenden Vorschriften über Arbeitssicherheit und Unfallverhütung zu befol- diese Bedienungsanleitung, insbesondere das Kapitel „Sicherheitsvorschriften“ zu lesen und durch ihre Unterschrift zu bestätigen, dass sie diese verstanden haben und befolgen werden. -

Seite 9: Gefahr Durch Austretendes Schutzgas

Daher die entsprechenden Materialsicherheits-Datenblätter und Herstellerangaben zu den aufgezählten Komponenten berücksichtigen. Entzündliche Dämpfe (z.B. Lösungsmittel-Dämpfe) vom Strahlungsbereich des Lasers und des Lichtbogens fernhalten. Gefahr durch Erstickungsgefahr durch unkontrolliert austretendes Schutzgas austretendes Schutzgas ist farb- und geruchlos und kann bei Austritt den Sauerstoff in der Umge- Schutzgas bungsluft verdrängen. -

Seite 10: Emv-Maßnahmen

EMV-Maßnahmen Warnung vor elektromagnetischem Feld! Elektromagnetische Felder können Gesund- heitsschäden verursachen, die noch nicht bekannt sind. Es liegt im Verantwortungsbereich des Betreibers dafür Sorge zu tragen, dass keine elektromagnetischen Störungen an elektrischen und elektronischen Einrichtungen auftre- ten. Werden elektromagnetische Störungen festgestellt, ist der Betreiber verpflichtet, Maßnahmen für die Störungsbehebung zu ergreifen. - Seite 11 Während des Betriebes Sicherstellen, dass alle Abdeckungen geschlossen und sämtliche Seitenteile ord- nungsgemäß montiert sind. Alle Abdeckungen und Seitenteile geschlossen halten. Austritt des Schweißdrahtes aus dem Schweißbrenner bedeutet ein hohes Verletzungsri- siko (Durchstechen der Hand, Verletzung von Gesicht und Augen, ...). Daher stets den Schweißbrenner vom Körper weghalten (Geräte mit Drahtvorschub) und eine geeignete Schutzbrille verwenden.

-

Seite 12: Informelle Sicherheitsmaßnahmen

Informelle Sicher- Die Bedienungsanleitung ist ständig am Einsatzort des LaserHybrid-Kopfes aufzubewah- heitsmaßnahmen ren. Ergänzend zur Bedienungsanleitung sind die allgemein gültigen sowie die örtlichen Regeln zu Unfallverhütung und Umweltschutz bereit zu stellen und zu befolgen. Alle Sicherheits- und Gefahrenhinweise am LaserHybrid-Kopf sind in lesbarem Zustand zu halten. -

Seite 13: Sicherheitstechnische Inspektion

Vor Inbetriebsetzung des LaserHybrid-Kopfes sicherstellen, dass niemand gefährdet werden kann. Den LaserHybrid-Kopf mindestens einmal pro Woche auf äußerlich erkennbare Schäden und Funktionstüchtigkeit der Sicherheitseinrichtungen überprüfen. Sicherheitstech- Der Betreiber ist verpflichtet, den LaserHybrid-Kopf nach Veränderung, Ein- oder nische Inspektion Umbauten, Reparatur, Pflege und Wartung sowie mindestens alle zwölf Monate durch eine Elektro-Fachkraft auf ordnungsgemäßen Zustand überprüfen zu lassen. -

Seite 15: Allgemeine Informationen

Allgemeine Informationen... -

Seite 17: Allgemeines

Adaption für Faser-, Scheiben- und Dioden-Laser möglich Bestimmungs- Die Laser-Schweißköpfe sind ausschließlich zum automatisierten MIG/MAG-Schweißen gemäße Verwen- in Verbindung mit Fronius Systemkomponenten bestimmt. dung Eine andere oder darüber hinausgehende Benutzung gilt als nicht bestimmungsgemäß. Für hieraus entstehende Schäden haftet der Hersteller nicht. -

Seite 18: Varianten Des Laser-Schweißkopfes

Varianten des Je nach Anwendung, Zugänglichkeit und Platzverhältnissen ist der Laser-Schweißkopf in Laser- 4 Varianten verfügbar: Schweißkopfes Variante (1): Antriebseinheit links mit mittiger Roboteraufnahme und 2 Montage-Schenkeln * Variante (2): Antriebseinheit rechts mit mittiger Roboteraufnahme und 2 Montage-Schenkeln * Variante (3): Antriebseinheit links mit Verlängerung **, rechter Roboteraufnahme und einem Montage-Schenkel... -

Seite 19: Anwendungsmöglichkeiten

Variante (4): Antriebseinheit rechts mit Verlängerung **, linker Roboteraufnahme und einem Montage-Schenkel Der Laser-Schweißkopf wird der jeweiligen Anwendung entsprechend konfiguriert aus- geliefert. Anwen- Laser-Schweißkopf Variante (1) + (2): dungsmöglich- keiten Beispiel 1: Beidseitige, gleichzeitige Kehlnaht - Schweißposition PB Anstellwinkel Laser: ca. 80° Die Position der Drahtelektrode zum Laser ist durch den Laser-Schweißkopf definiert. - Seite 20 Laser-Schweißkopf Variante (3) + (4): Beispiel 2: Beidseitige, gleichzeitige Stumpfnaht - Schweißposition PC Anstellwinkel Laser: 90° (3) - 90° Die Position der Drahtelektrode zum Laser ist durch den Laser-Schweißkopf definiert. für Kessel-Rundnähte im Pipeline-Bau für Überlapp-Nähte für Kehlnähte, Schweißposition PA für Stumpfnähte Beispiel 3: Stumpfnaht oben - Schweißposition PA...

-

Seite 21: Lieferumfang

Lieferumfang 1 Laser-Schweißkopf 1 LaserHybrid-Schlauchpaket MHP 360i LH/W/FSC/FW/ mit externem Drahtförder- schlauch 1 Antriebseinheit 1 Brennerkörper 1 Optik Einstell-Lehre 1 Metallschablone zum Einrichten des Fokus-Punktes 1 Ausziehwerkzeug für Pass-Stifte 1 Ringmaulschlüssel 10 mm 1 Gabelschlüssel 10 mm 1 Schraubenschlüssel 8x10 1 Bit 1/4“... -

Seite 22: Voraussetzungen

Voraussetzungen Mechanische Vor- Für einen stabilen und reproduzierbaren LaserHybrid-Prozess müssen folgende mecha- aussetzungen nische Voraussetzungen erfüllt sein: Genaue Brennerführung für Roboter oder Einzweckautomaten (z.B. Längsfahrwerk) Exakte Nahtvorbereitung Geringe Bauteiltoleranzen Präzise und sehr schnelle Nahtführungssysteme mit geringer Abweichung Anforderungen Die Masse des Laser-Schweißkopfes beträgt ca. 19 kg. Die Optik wiegt zusätzlich ca. 3 an den Roboter kg. -

Seite 23: Ausrichtung

Ausrichtung VORSICHT! Beschädigungsgefahr durch unmittel- bar in die Laser-Optik reflektierte Laser- strahlung! Schwerwiegenden Schäden an der Licht- leitfaser können die Folge sein! ▶ Den LaserHybrid-Kopf stets so aus- richten, dass dieser niemals 90° zur Werkstückoberfläche steht. -

Seite 24: Systemübersicht

Systemübersicht Systemübersicht LaserHybrid-System mit am Roboter montierter SplitBox SB 360i LaserHybrid (10) (11) (12) Schweißdraht-Fass * Draht-Förderschlauch Abspul-Drahtvorschub: Verbindungs-Schlauchpaket WF 25i REEL 4R Roboter + OPT/i WF Draht-Richtstrecke SplitBox SB 360i LaserHybrid (4,100,880,CK) + Mounting SB 360i LH *** + WF MOUNTING Drum (10) Schlauchpaket LaserHybrid Steuerleitung Abspul-Drahtvor-... - Seite 25 CMT LaserHybrid-System mit am Roboter montierter SplitBox SB 360i LaserHybrid und Drahtpuffer (12) (13) (10) (11) (14) Schweißdraht-Fass * Draht-Förderschlauch Abspul-Drahtvorschub: Verbindungs-Schlauchpaket WF 25i REEL 4R Drahtpuffer + OPT/i WF Draht-Richtstrecke Steuerleitung Drahtpuffer (4,100,880,CK) (10) Roboter + WF MOUNTING Drum (11) SplitBox SB 360i LaserHybrid Steuerleitung Abspul-Drahtvor-...

-

Seite 26: Weitere Laserhybrid-Systeme

Weitere LaserHy- Die folgenden LaserHybrid-Systeme können auch mit dem WF 60i LaserHybrid 90° 10 brid-Systeme kW FW CMT Laser-Schweißkopf ausgeführt werden. In diesem Fall kommen noch Drahtpuffer und Steuerleitung dazu. LaserHybrid-System mit an der Wand montierter SplitBox SB 360i LaserHybrid (10) (11) (12) - Seite 27 LaserHybrid-System mit an der Stromquelle montierter SplitBox SB 360i LaserHy- brid (10) (11) Fernbedienung Abspul-Drahtvorschub: Steuerleitung Abspul-Drahtvor- WF 25i REEL 4R schub + OPT/i WF Reel Schlitten D300 Stromquelle TPS 500i Schlauchpaket LaserHybrid + Roboter-Interface MHP 360i LH/W/FSC/FW + Kühlgerät CU 1400i Pro MC Draht-Förderschlauch oder CU 2000i MC Single Roboter...

-

Seite 28: Aufbauvarianten

Aufbauvarianten Die folgenden Aufbauvarianten können auch mit dem WF 60i LaserHybrid 90° 10 kW FW CMT Laser-Schweißkopf ausgeführt werden. In diesem Fall kommen noch Drahtpuffer und Steuerleitung dazu. Stromquelle steht in der Schweißzelle (I) TPS 500i - Stromquelle HP 95i CON W / 1,2 m / 95 mm² - Verbindungs-Schlauchpaket SB 360i LaserHybrid - SplitBox, montiert an der Stromquelle MHP 360i LH/W/FSC/FW 7,5m - Schlauchpaket LaserHybrid Schweißdraht-Fass... - Seite 29 Stromquelle steht nicht in der Schweißzelle (II) TPS 500i - Stromquelle HP 95i CON W / 10 m / 95 mm² - Verbindungs-Schlauchpaket SB 360i LaserHybrid - SplitBox, Wandmontage MHP 360i LH/W/FSC/FW 7,5m - Schlauchpaket LaserHybrid Schweißdraht-Fass WF 25i REEL 4R - Abspul-Drahtvorschub WF MOUNTING Drum Draht-Förderschlauch L=20 m Laser-Schweißkopf...

-

Seite 31: Bedienelemente Und Anschlüsse

Bedienelemente und Anschlüsse... -

Seite 33: Gerätebeschreibung

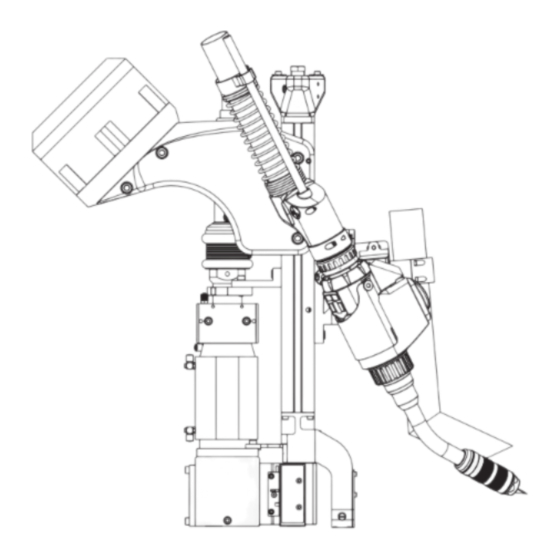

Gerätebeschreibung Gerätebeschrei- bung (12) (11) (10) Pos. Bezeichnung Roboteraufnahme (je nach Konfiguration mittig / links / rechts) Montage-Schenkel Laser-Optik Einstellvorrichtung Gasdüse MTB Brennerkörper Zusatzabsaugung Antriebseinheit WF 25i Robacta Drive / WF 60i Robacta Drive CMT Aufnahme Antriebseinheit (10) MHP Roboter-Schlauchpaket... -

Seite 34: Bedienpanel Wf 25I Robacta Drive / Wf 60I Robacta Drive Cmt

(11) Anschluss Cross-Jet (12) externer Draht-Förderschlauch Bedienpanel WF Funktion 25i Robacta Drive / WF 60i Taste Gasprüfen Robacta Drive zum Einstellen der benötigten Gasmenge am Druckminderer Nach Drücken der Taste Gasprüfen strömt für 30 s Gas aus. Durch nochmaliges Drücken wird der Vorgang vorzeitig been- det. - Seite 35 Drahtrücklauf zurückgezogen, bis die Drahtelektrode kurzschlussfrei ist - mit jedem Tastendruck jedoch maximal 10 mm (0.39 in.). Wenn die Drahtelektrode weiter zurückgezogen wird, muss die Taste Drahtrücklauf erneut gedrückt werden. Taste Drahteinfädeln Gas- und stromloses Einfädeln der Drahtelektrode in das Schweißbrenner- Schlauchpaket Während die Taste gedrückt wird, arbeitet der Drahtvorschub mit der voreinge- stellten Drahteinfädel-Geschwindigkeit.

-

Seite 36: Gerätebeschreibung Sb 360I Laserhybrid

Gerätebeschrei- bung SB 360i LaserHybrid (10) (11) (12) (13) (14) Rückseite Vorderseite Pos. Bezeichnung (+) Strombuchse mit Feingewinde zum Anschließen des Stromkabels vom Verbindungs-Schlauchpaket Anschluss Schutzgas Anschluss SpeedNet zum Anschließen des SpeedNet-Kabels vom Verbindungs-Schlauchpaket Anschluss SpeedNet zum Anschließen von Systemerweiterungen - beispielsweise Fernbedienung Anschluss Ausblasen Anschluss Schweißbrenner-Kühlung - Kühlmittel-Rücklauf (rot) zum Anschließen des Kühlmittel-Rücklauf-Schlauches vom Verbindungs-... -

Seite 37: Anschluss-Spezifikationen

Anschluss-Spezifikationen Anschluss-Spezi- fikationen Pos. Bezeichnung Anschluss Wasserkühlung Laser-Optik (Rücklauf gegenüber) LWL-Kabel für Laser Biegeradius > 200 mm Anschluss Absaugung Cross-Jet zum Anschließen eines Schlauches gemäß folgender Daten: Innendurchmesser Di = 51 mm Außendurchmesser Da = 57 mm max. Länge = 10 m Versorgung Cross-Jet zum Anschließen eines Schlauches gemäß... -

Seite 38: Druckluft-Schema

Anschließen eines Schlauches gemäß folgender Daten: Innendurchmesser Di = 41 mm max. Länge = 10 m empfohlene Absaugleistung = min 120 m³/h externer Draht-Förderschlauch (Fronius) Versorgung Radialluft zum Anschließen eines Schlauches gemäß folgender Daten: Außendurchmesser Da = 6 mm... -

Seite 39: Drucküberwachung In Der Splitbox Sb 360I Laserhybrid

HINWEIS! Das Signal „VALVE ON“ zur Ansteuerung des Magnetventils (2) wird auf Bit 26 (von 0 weg) übertragen. Drucküberwa- Der Druck wird nach dem Magnetventil gemessen. chung in der Fällt der Druck länger als 2 Sekunden unter 4,5 bar wird das Bit „Powersource Ready“ SplitBox SB 360i zurück genommen und der Warnungs-Code 16835 (Laser Cross-Jet Luftdruckversor- LaserHybrid... -

Seite 41: Inbetriebnahme

Inbetriebnahme... -

Seite 43: Allgemeines

Allgemeines Sicherheit WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und Sachschäden verursachen. ▶ Die Einstellarbeiten dürfen nur von geschultem Fachpersonal durchgeführt werden! ▶ Beachten Sie die Sicherheitsvorschriften in der Bedienungsanleitung, insbesondere den Teil „Sicherheitstechnische Inspektion“. Aufstellbestim- Die Stromquellen sind nach Schutzart IP23 geprüft, das bedeutet: mungen Schutz gegen Eindringen fester Fremdkörper größer Ø... -

Seite 44: Laserhybrid-Schweißanlage Aufbauen

LaserHybrid- WARNUNG! Schweißanlage aufbauen Ist eine Stromquelle während der Installation am Netz angesteckt, besteht die Gefahr schwerwiegender Personen- und Sachschäden. ▶ Vor Erstinbetriebnahme das Kapitel „Sicherheitsvorschriften“ in der Bedienungsan- leitung der Stromquelle lesen. ▶ Sämtliche Vorbereitungsschritte nur durchführen, wenn der Netzschalter der Stromquelle in Stellung - O - geschaltet ist, das Netzkabel vom Netz getrennt ist. -

Seite 45: Cmt Laserhybrid-Schweißanlage Aufbauen

CMT LaserHy- WARNUNG! brid- Schweißanlage Ist eine Stromquelle während der Installation am Netz angesteckt, besteht die aufbauen Gefahr schwerwiegender Personen- und Sachschäden. ▶ Vor Erstinbetriebnahme das Kapitel „Sicherheitsvorschriften“ in der Bedienungsan- leitung der Stromquelle lesen. ▶ Sämtliche Vorbereitungsschritte nur durchführen, wenn der Netzschalter der Stromquelle in Stellung - O - geschaltet ist, das Netzkabel vom Netz getrennt ist. -

Seite 46: Laser-Schweißkopf Am Roboter Montieren

Laser-Schweißkopf am Roboter montieren Anbin- Die folgenden Anbindungsmöglichkeiten gelten für alle Varianten des Laser-Schweißkop- dungsmöglich- fes. keiten am Robo- 90 mm 238 mm Beispiel: Laser-Schweißkopf Variante 1 - Antriebseinheit links mit mittiger Roboteraufnahme und 2 Montage- Schenkeln... -

Seite 47: Antriebseinheit Am Laser-Schweißkopf Montieren

Laser- HINWEIS! Schweißkopf am Roboter montie- Der Laser-Schweißkopf verfügt über keinen serienmäßigen Kollisionsschutz. Fronius empfiehlt daher die Verwendung eines handelsüblichen Kollisionsschutz für Roboteranwendungen, um eine Beschädigung des Laser-Schweißkopfes bei einem Crash zu verhindern. Laser-Schweißkopf entsprechend den Vorgaben des Roboterherstellers am... -

Seite 48: Splitbox Sb 360I Laserhybrid Montieren Und Anschließen

SplitBox SB 360i LaserHybrid montieren und anschließen SplitBox SB 360i SplitBox SB 360i LaserHybrid und SplitBox-Halterung trennen LaserHybrid am Je nach Roboter eine entsprechende Aufnahme für die SplitBox-Halterung am Roboter montie- Roboter montieren WICHTIG! Montagehinweise des Roboter-Herstellers beachten. SplitBox-Halterung mit 4 Innensechs- kant-Schrauben SW 6 mm an der Auf- nahme montieren Anzugsmoment = 24 Nm... - Seite 49 Zugentlastung des Verbindungs- Schlauchpaketes mit 2 Innensechs- kant-Schrauben SW 4 mm fixieren Schellen öffnen (2x) Verbindungs-Schlauchpaket in die Schellen einlegen Schellen schließen SplitBox SB 360i LaserHybrid gemäß Abbildung in die SplitBox-Halterung einsetzen SplitBox mit 3 Schrauben TX25 von oben und 3 Schrauben TX25 von unten in der Splitbox-Halterung fixie- Anzugsmoment = 3,5 Nm...

-

Seite 50: Splitbox Sb 360I Laserhybrid Anschließen

SplitBox SB 360i Verbindungs-Schlauchpaket an der LaserHybrid SplitBox anschließen: anschließen Stromkabel Schweißbrenner-Kühlung Rücklauf (rot) Schweißbrenner-Kühlung Vorlauf (blau) Schutzgas SpeedNet (vom Verbindungs- Schlauchpaket) SpeedNet (Fernbedienung) * Anschluss Ausblasen LaserHybrid-Schlauchpaket am Anschluss Schweißbrenner (FSC) anschließen Klemmhebel schließen Abdeckung am LaserHybrid-Schlauch- paket öffnen Anschluss-Stecker Schweißbrenner- Kühlung am LaserHybrid-Schlauchpa- ket anstecken... - Seite 51 WICHTIG! Beim Anstecken der CrossJet Luftausgangs-Schläuche auf das Vorhan- densein der Schneidringe achten! CrossJet Luftausgang anstecken (2x) Schläuche mittels Sechskant-Mutter SW 24 mm am Anschluss fixieren Anzugsmoment = 50 Nm WICHTIG! Beim Fixieren der Sechskant- Mutter am Anschluss mit SW 22 mm gegenhalten! Schläuche für Optik-Kühlung anschließen (Push-In)

-

Seite 52: Cross-Jet Anschließen

Cross-Jet anschließen Cross-Jet Abluftschlauch Cross-Jet in die anschließen Öffnung einsetzen Fixierplatte so positionieren, dass sie sich in einer Rille des Abluftschlau- ches Cross-Jet befindet (2x - auch an der gegenüberliegenden Seite) Fixierplatte mit 2 Innensechskant- Schrauben SW 3 mm fixieren (2x - auch an der gegenüberliegenden Seite) - Seite 53 Je nach Roboterbewegung die erfor- derliche Länge der Luftschläuche ermitteln und die Luftschläuche ent- sprechend ablängen Schutzschlauch zurückziehen WICHTIG! Beim Anstecken der Cross- Jet Luftausgangs-Schläuche auf das Vorhandensein der Schneidringe ach- ten! Cross-Jet Luftausgang anstecken Schlauch mittels Sechskant-Mutter SW 24 mm am Anschluss fixieren Anzugsmoment = 50 Nm WICHTIG! Beim Fixieren der Sechs- kant-Mutter am Anschluss mit SW 22...

-

Seite 54: Laserhybrid-Schlauchpaket Am Laser-Schweißkopf Anschließen

LaserHybrid-Schlauchpaket am Laser-Schweißkopf anschließen Schlauchpaket WICHTIG! Die Antriebseinheit nur bei ausgeschalteter Stromquelle montieren. auf WF Robacta Drive montieren VORSICHT! (konventionell) Gefahr von Sachschäden durch verschmutzte oder nasse Kupplungsstelle! ▶ Bei jeder Demontage oder Montage des Schlauchpaketes darauf achten, dass die Kupplungsstelle sauber und trocken ist. -

Seite 55: Draht-Förderschlauch Am Laser-Schweißkopf Anschließen / Wechseln

Draht-Förder- Anfangsstück am Draht-Förder- schlauch am schlauch ansetzen Laser- Anfangsstück bis auf Anschlag am Schweißkopf Draht-Förderschlauch aufschrauben anschließen / wechseln Grüne Verriegelungstaste drücken und halten Draht-Förderschlauch so weit in die Antriebseinheit einschieben, bis die Verriegelungstaste entlastet ist Verriegelungstaste loslassen Draht-Förderschlauch weiter anschie- ben, bis die Verriegelung einrastet und die Verriegelungstaste herausspringt Ausbau:... -

Seite 56: Drahtförder-Rollen Einbauen / Wechseln

Drahtförder-Rollen einbauen / wechseln WF 25i Robacta Drive Vor- schubrollen ein- setzen / wechseln 0 mm * * Wird die Rollenhalterung über den leichten Wider- stand hinaus bis auf Anschlag geöffnet, verbleibt die Rollenhalterung in dieser Position. -

Seite 58: Wf 60I Robacta Drive Cmt Vorschubrollen Einsetzen / Wechseln

WF 60i Robacta Drive CMT Vor- schubrollen ein- setzen / wechseln 0 mm * * Wird die Rollenhalterung über den leichten Wider- stand hinaus bis auf Anschlag geöffnet, verbleibt die Rollenhalterung in dieser Position. 42,0411,0160 12 mm... - Seite 59 42,0411,0160 12 mm 5 Nm...

-

Seite 60: Laser-Optik Und Zusatzabaugung Anschließen

Laser-Optik und Zusatzabaugung anschließen Laser-Optik HINWEIS! anschließen Die folgenden Tätigkeiten wurden anhand der Variante (1) - Antriebseinheit links mit mittiger Roboteraufnahme und 2 Montage-Schenkeln beschrieben. Der Aufbau der anderen 3 Varianten erfolgt analog dazu. VORSICHT! Beschädigungsgefahr des Laser-Schweißkopfes durch Verschmutzung von oben. ▶... - Seite 61 Laser-Schweißkopf so positionieren, dass die Längsachse des Laser- Schweißkopfes außerhalb der Hori- zontalen (> 90°) ist Anschlussbereich mit Druckluft reini- Schutzabdeckung vom Anschluss LWL-Kabel entfernen Stecker des LWL-Kabels mit Druckluft reinigen Schutzabdeckung vom Stecker des LWL-Kabels entfernen...

- Seite 62 WICHTIG! Beim Anschließen des LWL- Kabels auf die Position des Pass-Stiftes am Stecker achten! LWL-Kabel anschließen: Taste drücken Gummi-Manschette in Richtung Optik zurückziehen Stecker des LWL-Kabels anste- cken Kontrollieren, ob die Gummiman- schette rund um den Stecker des LWL-Kabels sauber abdichtet WICHTIG! Die nebenstehende Abbil- dung zeigt eine falsch-positionierte Gummimanschette!

-

Seite 63: Zusatzabsaugung Anschließen

Optikkühlung-Vorlauf (blaue Markie- rung) anschließen Optikkühlung-Rücklauf anschließen Laser-Schweißkopf in die Vertikale positionieren Zusatzabsaugung Schlauch über den Anschluss schie- anschließen Schlauch mit Schlauchschelle fixieren... - Seite 64 Montage-Schenkel ansetzen Nutenstein nach oben schieben, sodass die oberste Bohrung des Nutensteins unter der obersten Boh- rung des Montage-Schenkels positio- niert ist. Nutenstein und Montage-Schenkel mit einer kurzen Innensechskant- Schraube SW 6 mm leicht fixieren Pass-Stifte einsetzen (2x) Ausziehwerkzeug für Pass-Stifte ansetzen und anschrauben die Schlagmasse des Ausziehwerk- zeuges nach vorne schlagen und so...

- Seite 65 Für die Montage: die 3 kürzeren Schrauben befinden sich untereinander, die 2 längeren Schrauben liegen gegenüber. Die restlichen 4 Innensechskant- Schrauben SW 6 mm einsetzen Montage-Schenkel mit 5 Innensechs- kant-Schrauben SW 6 mm fixieren Anzugsmoment = 24 Nm...

-

Seite 66: Schweißbrenner Ausrüsten

Schweißbrenner ausrüsten Draht-Führungs- Kunststoff Draht-Führungsseele: seele im Rohrbo- gen montieren Stahl Draht-Führungsseele:... -

Seite 67: Schweißbrenner Auf Wf Robacta Drive Montieren (Konventionell)

Schweißbrenner WICHTIG! Bei jeder Demontage oder Montage des Schweißbrenners darauf achten, auf WF Robacta dass die Kupplungsstelle sauber und trocken ist. Eventuell ausgetretenes Kühlmittel von Drive montieren der Kupplungsstelle entfernen. (konventionell) 45,0200,1261 42,0411,1315... -

Seite 69: Schlauchpaket Am Roboter Verlegen

Schlauchpaket am Roboter verlegen Schlauchpaket WICHTIG! Die Option LaserHybrid Schlauchpaket-Aufnahme ist nicht im Lieferumfang am Roboter verle- des Laser-Schweißkopfes enthalten. 6 x 5 Nm 44,0360,0099 (14) 8 Nm 2,9 Nm (10) (12) (11) 27 Nm (13) 2,9 Nm (11) (12) 42,1000,0112 45 Nm 44,0350,0254... - Seite 70 Montage Die Montageplatte (2) entsprechend den Vorgaben des Roboter-Herstellers am Roboterarm (1) montieren Das Profil 10 50 x 50 mm (3) entsprechend dem Roboterarm ablängen Profil 10 50 x 50 mm (3) mittels Nutensteinen und 4 Sechskantschrauben SW 17 mm an der Montageplatte (2) montieren Anzugsmoment = 10 Nm Innensechskant-Schraube SW 3 mm (12) entfernen und den unteren Blechteil (10) der LaserHybrid Schlauchpaket-Aufnahme demontieren...

-

Seite 71: Zusatzabsaugung Anpassen

Zusatzabsaugung anpassen Sicherheit WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und Sachschäden verursachen. ▶ Die Einstellarbeiten dürfen nur von geschultem Fachpersonal durchgeführt werden! ▶ Beachten Sie die Sicherheitsvorschriften in der Bedienungsanleitung, insbesondere den Teil „Sicherheitstechnische Inspektion“. Zusatzabsaugung Für eine verbesserte Bauteil-Zugänglichkeit kann die Position der Zusatzabsaugung an anpassen die vorhandenen Platzverhältnisse angepasst werden. -

Seite 72: Drahtelektrode Einfädeln

Drahtelektrode einfädeln Drahtelektrode WICHTIG! Vor dem Einfädeln der Drahtelektrode das Ende der Drahtelektrode sorgfältig einfädeln entgraten! Voraussetzung: Draht-Förderschlauch angeschlossen Drahtelektrode im Abspul-Drahtvorschub eingefädelt richtige Drahtförder-Rollen und Einlaufdüsen im Laser-Schweißkopf vorhanden Taste Drahteinfädeln drücken, bis die Drahtelektrode aus dem Schweißbrenner austritt Anpressdruck HINWEIS! einstellen WF 25i... -

Seite 73: Anpressdruck Einstellen Wf 60I Robacta Drive Cmt

Anpressdruck Richtwerte für Stahl-Rol- len: Al, AlSi 1 - 2 AlMg 2 - 4 3 - 5 CuSi 5 - 7 Stahl 6 - 8 CrNi 6 - 8 Anpressdruck HINWEIS! einstellen WF 60i Anpressdruck so einstellen, dass die Drahtelektrode nicht deformiert wird, jedoch Robacta Drive ein einwandfreier Drahttransport gewährleistet ist. -

Seite 74: Laser-Schweißkopf Einrichten

Laser-Schweißkopf einrichten Stick-Out HINWEIS! Bei der Einstellung der räumlichen Lage des Schweißbrenners generell auf ein Stick-Out von 15-20 mm achten. Standard Stick-Out = 20 mm ▶ Ein Stick-Out < 20 mm mittels Ein- stellvorrichtung in der x-, y- und der z- Achse entsprechend der Brennweite der Laser-Optik kompensieren. -

Seite 75: Die Einstellvorrichtung Am Laser-Schweißkopf

Die Einstellvor- Der Laser-Schweißkopf ist mit einer Einstellvorrichtung ausgestattet, die ein exaktes richtung am Positionieren in der x-, y- und der z-Koordinatenachse ermöglicht. Laser- Schweißkopf Skala für die y-Achse Einstellschraube mit Teilung für die y-Achse Verstellbereich +/- 5 mm Innensechskant-Schraube SW 5 ¼-Umdrehung entspricht einem Verstellweg von 0,25 mm (2) (3) (4) -

Seite 76: Y-Achse Einrichten

x-Achse durch Drehen der Einstell- schraube einrichten: Innensechskant-Schlüssel SW 5 mm ¼-Umdrehung entspricht 0,25 mm y-Achse einrich- Gewindestift an der Einstellvorrichtung lösen SW 2,5 mm y-Achse durch Drehen der Einstell- schraube (3) einrichten: Innensechskant-Schlüssel SW 5 mm ¼ Umdrehung entspricht 0,25 mm Nach dem Einrichten der y-Achse den Gewindestift an der Einstellvorrichtung wieder fixieren... -

Seite 77: Referenzprogramm Erstellen

Referenzprogramm erstellen Sicherheit WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und Sachschäden verursachen. ▶ Die Einstellarbeiten dürfen nur von geschultem Fachpersonal durchgeführt werden! ▶ Beachten Sie die Sicherheitsvorschriften in der Bedienungsanleitung, insbesondere den Teil „Sicherheitstechnische Inspektion“. Allgemeines Für die beschriebenen Einstellarbeiten ist ein Pilot-Laser mit geringer Leistung erforder- lich. - Seite 78 Voreinstellung zur Parameter-Findung des zu schweißenden Bauteils: Mit dem Roboter die Schablone anfah- ren, sodass sich der Laser-Fokus im Fadenkreuz der Schablone befindet Mittels Roboter den Laser- Schweißkopf so weit absenken, dass die Drahtelektrode die Schablone berührt Drahtelektrode mittels der x- und y- Verstelleinheiten am Laser- Schweißkopf zum Laser-Fokus posi- tionieren...

-

Seite 79: Signalablauf Für Das Laserhybrid-Schweißen

Signalablauf für das LaserHybrid-Schweißen Sicherheit WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und Sachschäden verursachen. ▶ Das Programmieren des Schweißablaufes darf nur von geschultem Fachpersonal durchgeführt werden! ▶ Beachten Sie die Sicherheitsvorschriften in der Bedienungsanleitung; insbesondere den Teil „Sicherheitstechnische Inspektion“ VORSICHT! Beschädigungsgefahr der Lichtleit-Faser durch im Schweißbetrieb senkrecht zur Werkstück-Oberfläche stehenden Laser-Schweißkopf. -

Seite 80: Startposition Laserhybrid-Schweißen

Endposition Vorwärmen: Signal „Laser ein“ zurücksetzen Signal „Gas Test“ zurücksetzen Startposition LaserHybrid-Schweißen: Voraussetzung: Der Laser muss zur Strahlfreigabe bereit sein. Signal „Lichtbogen ein“ setzen Warten auf das Stromfluss-Signal („Lichtbogen steht“) Signal „Laser ein“ setzen Signal „Roboter Start“ setzen Endposition LaserHybrid-Schweißen: Roboterbewegung stoppen Signal „Laser ein“... -

Seite 81: Maßnahmen Vor Dem Schweißstart

Maßnahmen vor dem Schweißstart Maßnahmen vor Kühlmittel-Durchfluss am Kühlsystem der Laser-Optik überprüfen Kühlmittel-Durchfluss am Kühlsystem des Schweißbrenners überprüfen Schweißstart (Sichtprüfung im Kühlmittel-Tank des Kühlgerätes) Überprüfen, ob ein Schutzglas in der Laser-Optik vorhanden ist Überprüfen, ob alle Abdeckungen ordnungsgemäß am Laser-Schweißkopf montiert sind Cross-Jet testen Absaugung testen... -

Seite 82: Empfehlungen Für Den Betrieb Einer Laserhybrid-Schweißanlage

Empfehlungen für den Betrieb einer LaserHybrid- Schweißanlage Empfehlungen Für einen reibungslosen Betrieb sollten folgende Gegenstände immer bei einer LaserHy- für den Betrieb brid-Schweißanlage verfügbar sein: einer LaserHy- brid- LaserHybrid Service-Station Schweißanlage Druckluftpistole versorgt mit 6 bar Fahrbarer Werkzeugwagen mit folgenden Werkzeugen und Ersatzteilen: 20 Stück Kontaktrohre, je Durchmesser 10 Stück Gasverteiler 4 Stück Gasdüsen... -

Seite 83: Wartung

Wartung... -

Seite 85: Schweißbrenner Und Schweißbrenner-Verschleißteile Tauschen

Schweißbrenner und Schweißbrenner-Ver- schleißteile tauschen Sicherheit VORSICHT! Verbrennungsgefahr durch infolge des Betriebes stark erhitzten Schweißbrenner. ▶ Die Reinigung des Schweißbrenners und das Überprüfen seiner Komponenten darf nur in abgekühltem Zustand des Schweißbrenners erfolgen. Verschleißteile am Schweißbren- ner montieren... -

Seite 86: Spritzerschutz-Blech Und Zusatzabsaugung Tauschen

Spritzerschutz-Blech und Zusatzabsaugung tau- schen Spritzerschutz- 4 Innensechskant-Schrauben entfer- Blech tauschen SW 2,5 mm Spritzerschutz-Blech austauschen Zusammenbau in umgekehrter Rei- henfolge Zusatzabsaugung 4 Innensechskant-Schrauben lösen tauschen SW 2,5 mm Absaugung tauschen... -

Seite 87: Laser-Optik Tauschen

Laser-Optik tauschen Sicherheit WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und Sachschäden verursachen. ▶ Die Montage darf nur von geschultem Fachpersonal durchgeführt werden! ▶ Beachten Sie die Sicherheitsvorschriften in der Bedienungsanleitung, insbesondere den Teil „Sicherheitstechnische Inspektion“. Vorbereitung VORSICHT! Beschädigungsgefahr des Laser-Schweißkopfes durch Verschmutzung von oben. ▶... - Seite 88 WICHTIG! Den Kühlmittelschlauch nur an der Laser-Optik abschließen, keinesfalls am LWL-Kabel! Innensechskant-Schraube lösen und Kühlschlauch von der Laser-Optik abschließen SW 2,5 mm LWL-Kabel von der Laser-Optik abschließen Das Abschließen des LWL-Kabels von der Laser-Optik erfolgt in umgekehrter Reihenfolge wie das Anschließen, siehe Seite 60, ab Arbeitsschritt 4: LWL-Kabel und Anschlussbereich mit Druckluft reinigen...

-

Seite 89: Laser-Optik Ausbauen

Laser-Optik aus- Innensechskant-Schrauben lösen bauen M5 x 20 mm, SW 4 mm Die Schrauben nicht entfernen. Die Schelle muss beweglich sein. Innensechskant-Schrauben lösen M5 x 25 mm, SW 4 mm Schrauben entfernen Bügel entfernen VORSICHT! Eine Laser-Optik kann durch einen Absturz bis zur Unbrauchbarkeit beschädigt werden. - Seite 90 Optik Einstell-Lehre (a) Pass-Stiften (b) Bohrungen für Schraubenbefestigung Positionierungsfläche an der Laser-Optik (c) Bohrungen für Pass-Stifte (d) Gewindebohrungen Optik Einstell-Lehre auf die Laser-Optik aufsetzen, sodass die Pass-Stifte in den Bohrungen für Pass-Stifte an der Laser-Optik einrasten Optik Einstell-Lehre mit 2 Innensechskant-Schrauben fixieren M5 x 16 mm, SW 4 mm An beiden Montage-Schenkeln: 3 Innensechskant-Schrauben lösen...

- Seite 91 Laser-Optik mit Optik Einstell-Lehre am Laser-Schweißkopf aufsetzen Laser-Optik mit Optik Einstell-Lehre bis auf Anschlag am Befestigungswin- kel vorschieben Nutensteine unter die Bohrungen der Optik Einstell-Lehre schieben Optik Einstell-Lehre mit 2 Innensechs- kant-Schrauben an den Nutensteinen fixieren M8 x 16 mm, SW 6 mm WICHTIG! Die Laser-Optik ausschließlich mit den vorhandenen 2 Innensechskant- Schrauben M5 x 20 mm, SW 4 mm fixie-...

-

Seite 92: Abschließende Tätigkeiten

2 Innensechskant-Schrauben M5 x 16 mm, SW 4 mm entfernen 2 Innensechskant-Schrauben M8 x 16 mm, SW 6 mm entfernen Optik Einstell-Lehre entfernen Pass-Stifte an beiden Montage-Schenkeln einsetzen Schrauben an beiden Montage-Schenkeln festziehen Anzugsmoment = 24 Nm Position des Laser-Fokus mittels Referenzprogramm überprüfen Abschließende Alle Anschlüsse an der Laser-Optik gemäß... -

Seite 93: Position Der Drahtelektrode Zum Laser-Fokus Überprüfen

Position der Drahtelektrode zum Laser-Fokus überprüfen Sicherheit WARNUNG! Fehlerhaft durchgeführte Arbeiten können schwerwiegende Personen- und Sachschäden verursachen. ▶ Die Einstellarbeiten dürfen nur von geschultem Fachpersonal durchgeführt werden! ▶ Beachten Sie die Sicherheitsvorschriften in der Bedienungsanleitung, insbesondere den Teil „Sicherheitstechnische Inspektion“. Allgemeines Für die beschriebenen Einstellarbeiten ist ein Pilot-Laser mit geringer Leistung erforder- lich. -

Seite 94: Beispiel: Anwendung Des Referenzprogrammes Nach Schweißbrenner-Wechsel

Beispiel: Anwen- Stromquelle ausschalten dung des Refe- Schweißbrenner wechseln renzprogrammes Schweißbrenner-Wechsel ist abgeschlossen, Verschleißteile sind montiert: nach Stromquelle einschalten Schweißbrenner- Wechsel Stick-Out je nach Anwendung auf 15 - 20 mm einstellen Referenzprogramm hochladen und langsam die Referenzposition an der Einstell- schablone anfahren Drahtelektrode einfädeln, bis diese die Einstellschablone berührt Position der Drahtelektrode zum Laser-Fokus kontrollieren... -

Seite 95: Maßnahmen Zur Verringerung Der Optik-Verschmutzung

Maßnahmen zur Verringerung der Optik-Verschmut- zung Maßnahmen zur Cross-Jet und Absaugung Verringerung der Optik- Ver- Die in dieser Bedienungsanleitung angegebenen Werte für Cross-Jet und Absau- schmutzung gung beachten. Min. 5 Sekunden vor dem Schweißstart Cross-Jet und Absaugung einschalten. Cross-Jet und Absaugung erst ausschalten, wenn der Laser-Schweißkopf sicher in der rauchfreien Zone steht. - Seite 96 Wechsel des LWL-Kabels 11. Beim Wechsel des LWL-Kabels muss die Position des Laser- Schweißkopfes waa- gerecht sein, sodass von oben kein Staub in die Optik fallen kann. WICHTIG! Vor dem Wechsel mit Druckluft reinigen!

-

Seite 97: Anhang

Anhang... -

Seite 99: Technische Daten

1,0 - 1,6 mm MHP 360i LH Spannungsbemessung (V-Peak) 141 V Kühlsystem Flüssigkeitskühlung Kühlmittel Original Fronius Kühlmittel Schlauchpaket-Länge 4,2 m / 7,5 m Geringste Kühlleistung gemäß 1400 / 1500 W IEC 60974-2, abhängig von der Schlauch- paket-Länge Kühlmittel-Druck min. / max. -

Seite 100: Wf 25I Robacta Drive /W

WF 25i Robacta X / I (10 min/40° C) 100 % ED* 500 A Drive /W M21 (EN 439) X / I (10 min/40° C) 100 % ED* 500 A C1 (EN 439) [mm] 0,8-1,6 Ø 0.032-0.063 [in.] [l/min] [gal./min] 0,26 [bar] [psi]... -

Seite 101: Mtb 700 Lh /W

MTB 700 LH /W X / I (10 min/40° C) 100 % ED* 700 A M21 (EN 439) X / I (10 min/40° C) 100 % ED* 700 A C1 (EN 439) 1,0-1,6 [mm] Ø 0.039-0.063 [in.] ED = Einschaltdauer MTB 500i LH /W X / I (10 min/40°... - Seite 104 FRONIUS INTERNATIONAL GMBH Froniusstraße 1 A-4643 Pettenbach AUSTRIA contact@fronius.com www.fronius.com Under www.fronius.com/contact you will find the addresses of all Fronius Sales & Service Partners and locations.