Inhaltsverzeichnis

Werbung

Werbung

Inhaltsverzeichnis

Inhaltszusammenfassung für Proxxon FF 500/BL CNC

- Seite 1 Betriebsanleitung FF 500/BL CNC...

-

Seite 2: Inhaltsverzeichnis

Betriebsanleitung FF 500/BL CNC Originalbetriebsanleitung Etwas Allgemeines vorab… ..................4 Die Technik Ihrer FF 500/BL CNC im Überblick ............5 2.1. Ein kurzer Überblick über die Mechanik: ..............5 2.2. Ein kurzer Überblick über die Elektronik: ..............6 Ansicht der Maschine mit ihren Elementen ............. 8 CNC-Steuerung MCS mit Bedienelementen ............ - Seite 3 Arbeiten mit der Fräse ................... 27 12.1. Allgemeines zum Arbeiten mit der Fräse .............. 27 12.2. Arbeiten mit dem Bohrhebel .................. 27 12.2.1 Arbeiten mit der Anschlagfunktion ................. 28 12.3. Schwenken des Fräskopfes um seine Querachse ..........28 12.4. Montage der Spannzangen ................... 29 12.5.

-

Seite 4: Etwas Allgemeines Vorab

Halten Sie diese Anleitung immer griffbereit. Bedienen Sie dieses Gerät nur mit genauer Kenntnis und unter Beachtung der Anleitung. PROXXON haftet nicht für die sichere Funktion des Gerätes bei: Handhabung, die nicht der üblichen Benutzung entspricht, anderen Einsatzzwecken, die nicht in der Anleitung genannt sind, Missachtung der Sicherheitsvorschriften. -

Seite 5: Die Technik Ihrer Ff 500/Bl Cnc Im Überblick

Nachfolgend finden Sie die Erläuterung einiger technischer Einzelheiten: 2.1. Ein kurzer Überblick über die Mechanik: Die FF 500/BL CNC ist eine solide konstruierte und sorgfältig gefertigte Ständer-Verti- kalfräsmaschine. Die anwendergerecht zusammengestellte Ausstattung und die außeror- dentliche Qualität der Ausführung machen die Fräse zu einem zuverlässigen Partner für eine ganze Reihe von Tätigkeiten aus dem Bereich der spanenden Verarbeitung. -

Seite 6: Ein Kurzer Überblick Über Die Elektronik

So werden die geometrischen Daten der gewünschten Werkstückform in der eigens für diese Maschine entwickelten Software NCCAD 9 BASIC konstruiert oder programmiert und können dann auf der FF 500/BL CNC automatisch und beliebig oft hergestellt werden. Wie geht das im Einzelnen? Bei einer konventionellen Werkzeugmaschine muss der Schlitten oder der Kreuztisch ma- nuell über Handräder „hin- und her gekurbelt“... - Seite 7 Aber natürlich ist es notwendig, sich generell mit den Möglichkeiten des Programms und seinem Aufbau zu beschäftigen, alleine schon, um die vielen Möglichkeiten ausnutzen zu können, effizienter zu werden und gefährliche Situationen nicht aufkommen zu lassen. Deswegen haben wir innerhalb des Programms ein „elektronisches Handbuch“ integriert. Es enthält alle notwendigen Angaben in sauber gegliederter und umfangreich illustrierter Form und geht erschöpfend auf die gebotenen Möglichkeiten des Programms ein.

-

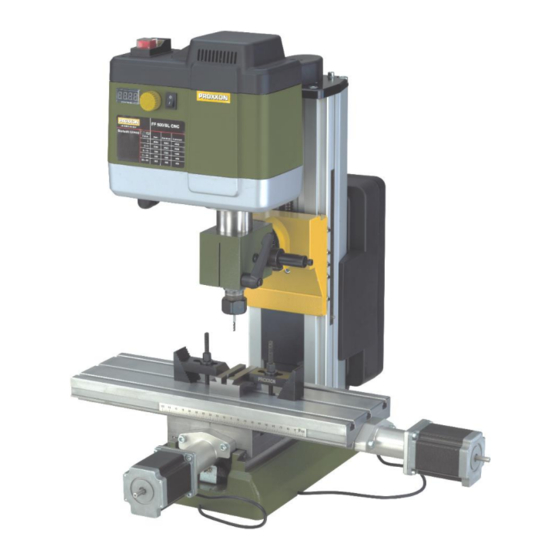

Seite 8: Ansicht Der Maschine Mit Ihren Elementen

3. Ansicht der Maschine mit ihren Elementen Fig. 1: Gesamtansicht der Fräse Fräskopf Schrittmotor für X-Richtung Abdeckung Schrittmotor für Y-Richtung Ein-/ Ausschalter Schrittmotor für Z-Richtung Drehzahlregelknopf Klemmschraube für Höhenverstellung Drehzahlanzeige Arbeitstisch (400 mm x 125 mm) Tabelle Schraubenlöcher für Befestigung Überwurfmutter für Spannzange Standfuß... -

Seite 9: Cnc-Steuerung Mcs Mit Bedienelementen

4. CNC-Steuerung MCS mit Bedienelementen Fig. 2: Vorderseite Not-Aus-Schal- Sperrschalter Statusanzeige Fig. 3: Rückseite Anschlussbuchsen für Anschlußbuchse Anschlußbuchse für die Stecker der Schritt- Hauptschalter für U-Achse die Handsteuerbox Sicherung motoren (Zubehör) 25-poliger Stecker für die Ansteuerung von Zusatz- Netzanschluss für funktionen (Kühlmittel- Anschluss für Netzanschluss... -

Seite 10: Technische Daten

5. Technische Daten 5.1. Fräsmaschine: Spannung: 230 Volt, 50/60 Hz Leistung: 400 Watt Spindeldrehzahlen: elektronisch regelbar von 200 bis 4000 U/min Basisabmessungen siehe Fig. 3 Pinolenvorschub: Max. 30 mm, durch Bohrhebel mit Skalenring (1 Teilstrich = 1 mm) Kreuztisch massiver, plan gefräster Kreuztisch mit 3 durch- gehenden T-Nuten für 8-er Normsteine Nutenabstand: 45 mm,... -

Seite 11: Antriebe Der Werkzeugachsen

5.2. Antriebe der Werkzeugachsen Spindelantrieb X-Achse Kugelumlaufspindel mit 4 mm Steigung, Flanken- (Längsantrieb Kreuztisch): durchmesser 12 mm. Schrittmotor 2,2 A, Hal- temoment 1,27 Nm, Verfahrweg: ca. 290 mm Spindelantrieb Y-Achse Kugelumlaufspindel mit 4 mm Steigung, Flanken- (Querantrieb Unterschlitten): durchmesser 12 mm. Schrittmotor 2,2 A, Hal- temoment 1,27 Nm, Verfahrweg: ca. -

Seite 12: Weitere Daten

5.4. Weitere Daten Umgebungsbedingungen: 5 - 40°C (Kl. 3K3), max.60% rel. Feuchte Anwenderkreis Personen ab 14 Jahre 5.5. Abmessungen der Fräse (Fig. 3) 6. Lieferumfang 1 St. Fräse mit angebauten Schrittmotoren 1 St. CNC-Steuereinheit MCS 1 St. CD mit Programmsoftware (incl. Elektronischem Handbuch) 1 St. -

Seite 13: Grundsätzliche Tipps Zum Aufstellen Und Installieren Der Maschine

7. Grundsätzliche Tipps zum Aufstellen und Installieren der Ma- schine 7.1. Auspacken und Aufstellen der Maschine Achtung! Vor Abschluß der Montagearbeiten Netzstecker keinesfalls einstecken, die Maschine könnte versehentlich eingeschaltet werden. Verletzungsgefahr! Packen Sie bitte die einzelnen Komponenten behutsam aus der Styroporverpackung und über- prüfen Sie bitte die Vollständigkeit der Lieferung anhand der Liste im Kapitel „Lieferumfang“. -

Seite 14: Anschließen Der Verkabelung

Bitte beachten Sie: Blanke Metallteile der Maschine sind bei Auslieferung teilweise mit einem Korrosionsschutz konserviert. Dieser Schutz dient nicht als Schmierung, sondern nur als Konservierung, uns muss daher vor der ersten Benutzung z. B. mit einem petroleumgetränkten und nicht fusseln- den Lappen abgewaschen werden. - Seite 15 Achse beschreibt das vertikale Verfahren des Fräskopfs an der Säule. Das Netzkabel der Fräsmaschine wird in die dafür vorgesehen Buchse auf der Rückseite der CNC-Steuerung eingesteckt: Der Spindelmotor wird über die CNC-Programme ein- und aus- geschaltet. Bitte die Netzstecker von Computer und der CNC-Steuerung erst ganz zum Schluss in die Netzsteckdose einstecken.

-

Seite 16: Zusätzliche Anschlussmöglichkeiten

7.3. Zusätzliche Anschlussmöglichkeiten Darüber hinaus lassen sich nach Wunsch auch einige Zusatzfunktionen elektrisch ansteuern, wie z. B. eine Kühlmittelpumpe, eine Arbeitsleuchte o. ä. Dazu befinden sich im Inneren der Steuerung Wech- selrelais, deren Anschlüsse über die 25-polige Buchse an der Rückseite der Steuerung ausgeführt werden. Auf jedes Relais kommen drei Pins, die jeweils mit den Buchstaben A, R und G gekennzeichnet sind. -

Seite 17: Installation Der Software

8. Installation der Software 8.1. Hardwarevorraussetzungen Die NCCAD-Software ist sehr umfangreich und leistungsfähig, daher gibt es gewisse Mindest- anforderungen an den verwendeten Steuercomputer: Einfacher Betrieb und Steuer-PC: • Windows 98/2000/XP/7/8/10 • Arbeitsspeicher: mind. 16 MB • freie Festplattenkapazität: min. 60 MB •... -

Seite 18: Start Der Software Nccad 9 Basic

Endung *.ini. Achtung: Die dort abgelegten Werte sind an den Betrieb speziell mit FF 500/BL CNC angepaßt und dürfen daher ohne Erfahrung und Kenntnis des Programms nicht verändert werden. Insbesondere vor der Inbetriebnahme darf hier keine Änderung vorgenommen werden! Fal- sche Eingaben können zu Systemfehlern und gefährlichen Betriebszuständen führen! -

Seite 19: Sperren/Not-Halt

8.6. Sperren/NOT-Halt Der NOT-Halt dient dazu, die CNC-Fräse für Befehlsemp- fang- und für Befehlsausführung zu sperren. In der Stellung „Sperren“ leuchtet nur noch die rote Status-Lampe. Die Sperre kann beispielsweise von Nutzen sein, um das Ausfüh- ren eines versehentlich eingegebenen Bewegungsbefehls zu unterbinden. -

Seite 20: Das Programm Nccad 9 Basic-Fräsen

9. Das Programm NCCAD 9 basic-Fräsen Das Programm NCCAD 9 basic gene- riert aus den Werkstückgeometrieda- ten das Steuerprogramm, koordiniert die Kommunikation mit der Schnitt- stelle Steuercomputer/CNC-Steue- rung, die CNC-Achsen, die Erzeugung der Schrittimpulse, die CNC-Achsen etc. etc. Die Steuerung „übersetzt“ die Signale letztendlich in Befehle für die Schritt- motoren. -

Seite 21: Das Integrierte Handbuch Mit Dem Hilfesystem

9.2. Das integrierte Handbuch mit dem Hilfesystem Bei der Dokumentation haben wir bewusst auf eine gedruckte Form des Handbuches verzich- tet und, wie bereits weiter oben erwähnt, die nö- tigen Inhalte in einer Hilfefunktion innerhalb des Programms selber zusammengefasst: Eine viel praktischere und übersichtlichere Mög- lichkeit, als einen Berg Papier zu handhaben: Die Themenstruktur ist für einen intuitiven und selbsterklärenden Einstieg optimiert, wichtiges... -

Seite 22: Suchen

Im Falle von Störungen, die trotz sorgfältiger Lektüre dieses Handbuchs sowie der Benutzung des Hilfesystems nicht in den Griff zu bekommen sind, helfen wir Ihnen natürlich auch gerne direkt weiter: Schreiben Sie einfach eine e-mail an die Adresse technik@proxxon.com, die Antwort erfolgt innerhalb von 3 Werktagen. -

Seite 23: Wichtige Hinweise Für Das Arbeiten In Der Praxis

10. Wichtige Hinweise für das Arbeiten in der Praxis 10.1. Lieber einen Referenzlauf zu viel als zu wenig durchführen! Führen Sie IMMER vor Arbeitsbeginn einen Referenzlauf durch. Falls die Motoren blo- ckiert haben oder Sie feststellen, dass sich plötzlich die Fräserbahnen verändert haben und die Geometrie des Werkstücks eine andere wird, führen Sie bitte unbedingt zur Si- cherheit ebenfalls einen Referenzlauf durch. -

Seite 24: Erste Schritte

11. Erste Schritte Hier sei nochmals erwähnt, dass alle für die Inbetriebnahme der Maschine rele- vanten Schritte in der „Hilfe“- Funktion des Programms zu finden sind und es da- her unabdingbar ist, sich vor der Inbe- triebnahme eingehend damit befasst zu haben. -

Seite 25: Einstellung Der Com-Port-Schnittstelle

11.2. Einstellung der COM-Port-Schnittstelle Falls eine Fehlermeldung anstelle des Fensters „Handsteuerung“ er- scheint, möglicherweise Schnittstelle falsch eingestellt. In der Regel genügt dann zur Fehler- behebung Umstellung Schnittstelle im Menü „Parameter“: Erst „Maschine“, dann „Parameter editieren" und in dem roten Feld den Button "ok"... -

Seite 26: Teilautomatischer Betrieb: Verfahren Der Cnc-Achsen Mit Den Cursortasten

11.4. Teilautomatischer Betrieb: Verfahren der CNC-Achsen mit den Cur- sortasten Die Möglichkeit, im „teilautomatischen“ Betrieb zu arbeiten, gibt es auch: Die einzelnen Achsen lassen sich auch durch das Drücken der Cursortasten- und der Bildlauf, bzw. Bildabtasten verfahren: Das Drücken der Cursortasten bewirkt die Verstellung des Kreuztisches in der Ebene (d. h. angesprochen werden die X- und Y-Achse), und zwar genau in dem Richtungssinn, in dem sie auch auf der Tastatur angeordnet sind. -

Seite 27: Arbeiten Mit Der Fräse

12. Arbeiten mit der Fräse 12.1. Allgemeines zum Arbeiten mit der Fräse Achtung! Vor allen Einstellarbeiten und Werkzeugwechseln an der Fräse Netzstecker ziehen! Achtung! Bitte beachten Sie: Von allen motorisch oder manuell angetriebenen Teilen von Werkzeugmaschinen geht auch immer eine potenzielle Verletzungsgefahr aus! Von daher bitte immer auf genügend Abstand achten und niemals in bewegte Werkzeuge greifen! Werkstücke niemals nur mit der Hand festhalten, sondern immer ordentlich spannen! 12.2. -

Seite 28: Arbeiten Mit Der Anschlagfunktion

Nun kann bei der Betätigung des Bohrhebels die Eintauchtiefe des Werkzeugs an der Skala abgelesen werden. Der hier mögliche Verfahrweg beträgt 30 mm. Knebelschraube 4 ggf. wieder festziehen. 12.2.1 Arbeiten mit der Anschlagfunktion Soll mit genau definierter Bearbeitungstiefe gearbeitet werden, ist vorzugehen wie folgt: 1. -

Seite 29: Montage Der Spannzangen

Bitte beachten Sie: Zusätzlich zu den mitgelieferten Spannzangen sind noch weitere Größen in unserem Zubehörsortiment erhältlich. Bei weiteren Fragen wenden Sie sich bitte an unseren Kundendienst. Die Postadresse finden Sie auf der Rückseite dieser Anleitung oder schreiben Sie uns unter technik@proxxon.com eine e-mail. - Seite 30 1. Überwurfmutter 4 an der Frässpindel 1 lösen. 2. Gewünschte Spannzange mit der Hand in die Überwurfmutter 4 legen und mit leichtem axialen Druck an der umlau- fenden Nut einrasten lassen. Achtung: Das dünnere Ende der Spannzange muss, wie auf der Abbildung gezeigt, nach oben zeigen.

-

Seite 31: Ändern Der Spindeldrehzahl

PROXXON) und Schraubstöcke (z. B. 24 255 von PROXXON). Im Bild rechts ist der Nutenquerschnitt gezeigt. Beispiele für Spannmittel und Zubehör findet sich in unserem Geräteprospekt, Internet unter www.proxxon.com, sowie zusammen mit weiteren wertvollen Hinweisen, in unserem „Hand- buch für kreative Modellbauer“ (Art.-Nr.:28 996). -

Seite 32: Vorschub

(2-5 mm) 24610 oder, für größere Arbeiten, den Schaftfräser-Satz (6-10 mm) mit der Artikelnummer 24620. Weitere geeignete Fräs- und Bohrwerkzeuge in PROXXON-Qualität aus unserem umfangrei- chen Programm finden Sie im Fachhandel. Dort wird man Ihnen für Ihren speziellen Anwen-... -

Seite 33: Reparatur, Reinigung Und Wartung

Sinnvoll ist eine Abdeckung und damit ein Schutz vor Staub und Umwelteinflüssen. Im Falle einer größeren Reparatur senden Sie bitte die Maschine zu uns zurück. Die Adresse ist: PROXXON G. m b. H. Industriepark Region Trier Dieselstraße 3-7 54343 Föhren... -

Seite 34: Spiel Der Führungen Des Kreuztisches Oder Des Z-Schlittens Einstellen

14.2. Spiel der Führungen des Kreuztisches oder des Z-Schlittens einstel- Sollte im Laufe der Zeit die Führung einer Achse des Kreuztisches oder des Z-Schlittens zuviel Spiel aufweisen, so können Sie mittels der Einstellschrauben 2 das Spiel nachjustie- ren. Hierzu die Kontermuttern 1 lösen und alle Einstellschrauben gleichmäßig hineindrehen, bis das Spiel beseitigt ist. -

Seite 35: Reinigen Und Pflegen

Eine regelmäßige und sorgfältige Schmierung verringert die Reibung zwischen zwei bewegten Teilen entscheidend und trägt somit zu einer langen Lebensdauer der Führungen und einem guten mechanischen Zustand der Maschine bei. Zweckmäßigerweise verwendet man zum Aufbringen des Schmierstoffes ein Ölkännchen oder einen fusselfreien, mit Öl oder Fett getränkten Lappen. -

Seite 36: Steuerungsfehler Und Deren Behebung

Schalter (Taster) für NOT-Halt (Sperren) nicht bereit" wurde betätigt COM-Schnittstelle falsch eingestellt CNC-Maschine nicht eingeschaltet Verbindungskabel zwischen PC und Steu- erung ist unterbrochen oder nicht korrekt eingesteckt Falsches Verbindungskabel (nicht das von PROXXON GmbH gelieferte Originalka- bel) Eingestellte Schnittstelle ist im PC nicht verfügbar... - Seite 37 Wechsel in „Hand- COM-Schnittstelle für Maschine und Maus Beiden eine nicht identische steuerung“, danach sind identisch Schnittstelle zuweisen keine Mausfunktion Netzschalter leuchtet, LED leuchten nicht, Schrittmotoren summen nicht Interne Sicherung ist unter- brochen. Externe Last an der Buchse „Zusatzfunkti- onen“ ist zu groß In der "Handsteue- Endschalter öffnet sich nicht Schalter(Taster) für NOT-...

-

Seite 38: Zusammenstellung Der Sicherheitshinweise

17. Zusammenstellung der Sicherheitshinweise: Beim Betrieb der CNC-Fräsmaschine sind, wie bei jedem anderen Maschinensystem, einige Dinge zu beachten, damit keine Gefahren für Mensch und Umwelt entstehen. Bitte beachten Sie in diesem Zusammenhang auch das separat beigelegte Heft mit den Si- cherheitshinweisen. - Seite 39 Software-Sicherheitsmaßnahmen: Sperren und Anhalten der Maschine: Eine Bearbeitung bzw. Bewegung kann jederzeit unterbrochen werden (Software-STOP): Durch Druck auf eine beliebige Taste des Alpha- und Ziffernblocks oder der Maus. Betätigen des Schalters/Tasters "Sperren" an der CNC-Steuerung MCS in die Stellung "Sperren".

-

Seite 40: Eg-Konformitätserklärung

Anschrift: Proxxon GmbH Industriepark Region Trier Dieselstraße 2-3 D-54343 Föhren Produktbezeichnung: CNC-Vertikal-Fräsmaschine Typenbezeichnungen: FF 500/BL CNC Artikelnummer 24340 Angewandte Normen und Richtlinien: EU-EMV-Richtlinie 2014/30/EG DIN EN 55014-1/05.2012 DIN EN 55014-2/02.2016 DIN EN 61000-3-2/03.2015 DIN EN 61000-3-3/03.2014 EU-Maschinenrichtlinie 2006/42/EG DIN EN 61029-1 / 01.2010 23.05.2017... -

Seite 42: Stücklisten Und Explosionzeichungen

19. Stücklisten und Explosionzeichungen 19.1. Gesamtansicht 19.1.1 Explosionszeichnung und Stückliste: Gesamtansicht ET - Nr.: Benennung 24340 - 01 Baugruppe Z-Achse 24340 - 02 Baugruppe Y-Achse 24340 - 03 Baugruppe X-Achse 24340 - 04 Fräskopf... -

Seite 44: Explosionszeichnung Und Stückliste Baugruppe 01: Z-Achse

19.1.2 Explosionszeichnung und Stückliste Baugruppe 01: Z-Achse ET - Nr.: Benennung 24360 - 01 - 01 Z-Kugelumlaufspindel 24360 - 01 - 04 Schraube 24360 - 01 - 05 Zahnriemenrad 24360 - 01 - 06 Madenschraube 24360 - 01 - 07 Zahnriemen 24360 - 01 - 08 Zahnriemenrad... -

Seite 46: Explosionszeichnung Und Stückliste Baugruppe 02 Antrieb Y-Achse

19.1.3 Explosionszeichnung und Stückliste Baugruppe 02 Antrieb Y-Achse ET - Nr.: Benennung 24360 - 02 - 01 Motor 24360 - 02 - 02 Schraube 24360 - 02 - 03 Motorhalter Y-Achse 24360 - 02 - 04 Kupplung komplett 24360 - 02 - 04-1 Kupplungsteil 24360 - 02 - 04-2 Elastomerstern... -

Seite 48: Explosionszeichnung Und Stückliste Baugruppe 03 Antrieb X-Achse

19.1.4 Explosionszeichnung und Stückliste Baugruppe 03 Antrieb X-Achse ET - Nr.: Benennung 24360 - 03 - 01 Motor 24360 - 03 - 02 Schraube 24360 - 03 - 03 Motorhalter X-Achse 24360 - 03 - 04 Kupplung komplett 24360 - 03 - 04.1 Kupplungsteil 24360 - 03 - 04.2 Elastomerstern... -

Seite 50: Explosionszeichnung Und Stückliste Baugruppe 04: Fräskopf

24360 - 04 - 62 Thermoelement 24360 - 04 - 33 Schraube 24360 - 04 - 63 Schraube 24360 - 04 - 34 Ring 24360 - 04 - 64 Mutter 24360 - 04 - 35 Pin mit Schlitz 24360 - 04 - 65 Proxxon-Logo... -

Seite 52: Service-Hinweis

Service-Hinweis Alle PROXXON-Produkte werden nach der Produktion sorgfältig geprüft. Sollte dennoch ein Defekt auftreten, wenden Sie sich bitte an den Händler, von dem Sie das Produkt gekauft haben. Nur dieser ist für die Abwicklung aller gesetzlicher Gewährleistungsansprüche zuständig, die sich ausschließlich auf Material- und Herstellerfehler beziehen.