Inhaltszusammenfassung für Stratasys Serie K1

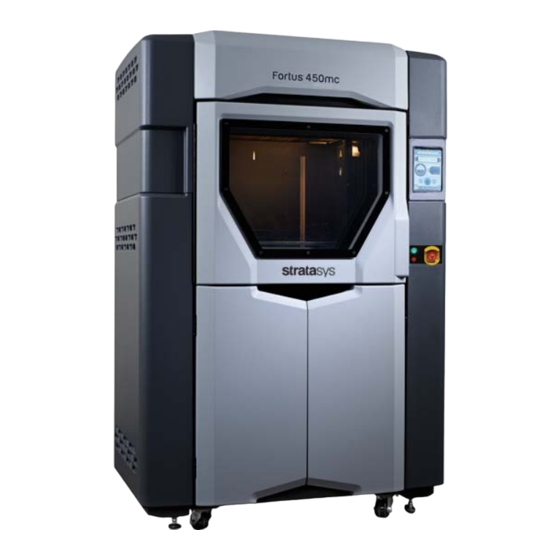

- Seite 1 3D-Produktionssystem Fortus 450mc ® Serie K1 BEDIENERHANDBUCH Teilenr. 400218-0002DE_REV_F...

-

Seite 2: Haftungshinweis

Dokument darf ohne vorherige schriftliche Genehmigung von Stratasys, Inc. weder vollständig noch teilweise kopiert, vervielfältigt oder in andere Sprachen übersetzt werden. Alle Zeichnungen und die darin enthaltenen Informationen sind das Eigentum von Stratasys, Inc. Jegliche nicht genehmigte Nutzung und Reproduktion sind verboten. -

Seite 3: Über Den Fortus 450Mc-Drucker

Willkommen beim Fortus 450mc™-3D-Produktionssystem. In diesem Bedienerhandbuch wird er 450mc genannt. Dieser Drucker weist die neuesten innovativen Technologien auf und produziert genaue Prototypen von einem CAD-Design. Die FDM-Technologie von Stratasys (Fused Deposition Modeling) bietet Prototypenteile, einschließlich interner Features, die für Form, Eignung und Funktion von Feldversuchen verwendet werden können. -

Seite 4: So Verwenden Sie Dieses Handbuch

Über dieses Handbuch Dieses Handbuch ist Ihre Einführung zum Bauen von Prototypen und Endnutzerteilen mithilfe eines Rapid Prototype-3D-Produktionssystems. Es ist als Lern- und Referenzhilfe gedacht, die den Systembetrieb einfach, verständlich und Schritt für Schritt erklärt. So verwenden Sie dieses Handbuch Dieses Handbuch ist in einfach nachzuvollziehende Kapitel unterteilt. -

Seite 5: Inhaltsverzeichnis

INHALTSVERZEICHNIS 1 KUNDENDIENST UND SUPPORT ............1 KUNDENDIENST ........................1 SOFTWARESUPPORT......................1 SICHERHEITSANWEISUNGEN ....................2 Lockout Tagout (LOTO)............................. 2 Gefahrentypen ..............................2 Produktsicherheitsschilder..........................3 Positionen der Produktsicherheitsschilder......................4 Notstopp ................................8 Mögliche Gefahrenbereiche..........................9 Türverriegelungen............................10 Allgemeine Sicherheitsmaßnahmen ........................ 10 Umgebungsanforderungen .......................... - Seite 6 OFENKOMPONENTEN ......................26 Ofentür................................26 Ofenleuchten ..............................27 Bauplattform ..............................28 Düsenreinigungsvorrichtung..........................29 KOMPONENTEN DES MATERIALSCHACHTGEHÄUSES ............ 30 Materialschacht ............................... 31 Antriebsblöcke und Antriebsblockhebel......................31 Behälter-Status-LED-Anzeigen ........................32 Höhenanpassungsräder für Düsenreinigung....................32 Abfallbehälter..............................33 Lagerbereich..............................33 PORTAL ........................... 34 Portalbaugruppe .............................. 34 DRUCKKOPFBAUGRUPPE ....................

- Seite 7 ARBEITEN MIT DER SEITE „WARTESCHLANGE“ ..............68 Über die Jobwarteschlange ..........................69 Über die Musterwarteschlange........................72 ARBEITEN MIT DER SEITE DÜSEN..................73 Düsen-/Materialstatus............................74 Behälterladestatus............................77 Materialladesteuerungen ..........................78 Düsensteuerungen ............................81 ARBEITEN MIT DER SEITE KALIBRIERUNG ................ 87 Kalibrierungsstatus anzeigen .......................... 88 Kalibrierungssteuerungen..........................

- Seite 8 Handhabung/Lagerung von Materialbehältern ....................137 DÜSEN ODER MATERIALTYP AUSWECHSELN..............138 Verwenden des Düsenwechselassistenten ....................138 Wechseln der Düsen in der oberen Abdeckung .................... 172 Anpassen der Düsenreinigungshöhe ......................175 GRUNDLEGENDE AUFGABEN FÜR DEN JOBBAU............178 Vor einem Bau............................... 178 Vorbereitung des Druckers..........................178 Auswählen eines Jobs zum Bauen........................

- Seite 9 TÄGLICHE WARTUNG......................238 Reinigung des Formenträgers ........................238 Leeren des Abfallbehälters..........................239 WÖCHENTLICHE WARTUNG....................240 Absaugen von Staub im Bauraum......................... 240 Reinigen/Kontrollieren der Düsenreinigungsbaugruppe................240 VIERTELJÄHRLICHE WARTUNG..................245 Reinigen des Düsensensor-Druckstempels ....................245 BEDARFSWARTUNG......................246 Austausch einer Ofenglühbirne ........................246 Reinigen des Druckers ..........................

-

Seite 10: Kundendienst Und Support

In diesem Kapitel erhalten Sie Informationen über Kundendienst und Support für den 450mc sowie Sicherheitsinformationen und die Positionen der Sicherheitsschilder. KUNDENDIENST Falls bei Ihrem Drucker ein Problem auftritt, das in diesem Handbuch nicht behandelt wird, wenden Sie sich bitte an den Kundensupport von Stratasys: Region Telefon E-Mail... -

Seite 11: Sicherheitsanweisungen

Die folgenden grundlegenden Sicherheitstipps sollen die Sicherheit bei der Installation, beim Betrieb und bei der Wartung der Stratasys-Geräte gewährleisten. Sie sollten nicht als umfassend betrachtet werden, wenn es um Sicherheit geht. Die Fortus 450mc-Drucker wurden als sichere und zuverlässige Rapid-Prototyping-Drucker entwickelt. -

Seite 12: Produktsicherheitsschilder

PRODUKTSICHERHEITSSCHILDER Hinweis: Lesen Sie immer die Sicherheitshinweise und halten Sie sich daran, und achten Sie auf die folgenden Sicherheitsschilder, wenn Sie sie am Drucker sehen. Wir unternehmen alle Anstrengungen, um sicherzustellen, dass unsere Drucker jederzeit sicher und zuverlässig sind. Möglicherweise müssen Sie zu irgendeinem Zeitpunkt auf Bereiche des Druckers zugreifen, bei denen Hochspannung, hohe Temperaturen oder sich bewegende Teile schwere Verletzungen verursachen können. -

Seite 13: Positionen Der Produktsicherheitsschilder

POSITIONEN DER PRODUKTSICHERHEITSSCHILDER Abbildung 1-1: Positionen der Druckkopfsicherheitsschilder... - Seite 14 Abbildung 1-2: Positionen der Ofensicherheitsschilder Abbildung 1-3: Positionen der Z-Plattformsicherheitsschilder...

- Seite 15 Abbildung 1-4: Positionen der Luftsystemsicherheitsschilder Druckluftsystem Vakuumsystem...

- Seite 16 Abbildung 1-5: Positionen der Sicherheitsschilder auf der Rückseite Abbildung 1-6: Positionen des Schutzschalterschildes...

-

Seite 17: Notstopp

NOTSTOPP Die Taste Notstopp (E-Stop) befindet sich auf der vorderen rechten Oberfläche des Druckers, gleich unterhalb der Touchscreen-Anzeige. Die Notstopp-Taste ist ein Sicherheitsmechanismus, mit dem der Drucker in einem Notfall, falls er nicht auf die übliche Art und Weise abgeschaltet werden kann, ausgeschaltet wird. Wenn Sie die Notstopp-Taste nach innen drücken, wird die Stromzufuhr zum Drucker sofort unterbrochen. -

Seite 18: Mögliche Gefahrenbereiche

MÖGLICHE GEFAHRENBEREICHE Die folgenden Komponenten und Bereiche des Druckers sind als mögliche Sicherheitsgefahren markiert und können zu Systemausfall oder zu Problemen bei der Betriebssicherheit führen, falls die korrekten Sicherheitsverfahren nicht eingehalten werden. OFEN Warnung: Tragen Sie immer Schutzhandschuhe und Kleidung mit langen Ärmeln, wenn Sie im Ofen arbeiten. -

Seite 19: Türverriegelungen

TÜRVERRIEGELUNGEN Die Sensoren werden dazu verwendet, den Status der Ofentür und der oberen Abdeckung an den Drucker zu melden. Aus Sicherheitsgründen müssen die Ofentür und die obere Abdeckung geschlossen sein, bevor die X-, Y- und Z-Motoren in Betrieb genommen werden. Elektromagnetische Sperren stellen sicher, dass die Ofentür und die obere Abdeckung sicher geschlossen bleiben, während der Drucker baut. -

Seite 20: Einrichtung Und Installation

2 EINRICHTUNG UND INSTALLATION In diesem Kapitel werden die grundlegende Einrichtung und die Installation des 450mc beschrieben. ALLGEMEINE INFORMATIONEN INHALT DES WILLKOMMENSKITS Der Willkommenskit des Druckers enthält die Willkommensbeilage (Dokument), eine Software-CD, die üblichen Werkzeuge, die Sie zur Wartung des Druckers benötigen, sowie eine Vielzahl von Ersatzteilen. Verwenden Sie die folgenden Abbildungen und Tabellen, um sich mit dem Inhalt des Willkommenskits vertraut zu machen. - Seite 21 Abbildung 2-2: Inhalt des Willkommenskits – Werkzeuge Tabelle 2-2: Schlüssel für Abbildung 2-2 Lederschutzhand- Die Druckerkomponenten können sehr heiß sein. Um Verbrennungen oder andere schuhe Verletzungen zu verhindern, sollten Sie diese Schutzhandschuhe immer tragen, wenn Sie in diesem Dokument das Schild „Handschuhe“ sehen. Siehe “Produktsicherheitsschilder”...

- Seite 22 Abbildung 2-3: Inhalt des Willkommenskit – Ersatzteile Tabelle 2-3: Schlüssel für Abbildung 2-3 Ersatzkit Gelegentlich müssen Sie eine Ofenglühbirne austauschen. Glühbirnen brennen Ofenglühbirne normalerweise paarweise aus. Der Willkommenskit enthält Ofenglühbirnenersatzkits, mit jeweils 2 Festoon-Glühbirne zum Austausch per Kit. Anweisungen finden Sie unter “Austausch einer Ofenglühbirne”...

- Seite 23 Abbildung 2-4: Inhalt des Willkommenskit – Reinigungsmittel Tabelle 2-4: Schlüssel für Abbildung 2-4 Reinigungskit für Durch die häufige Nutzung kann der Touchscreen schmutzig werden, und er muss Touchscreen gelegentlich gereinigt werden. Verwenden Sie zum Reinigen des Touchscreens nur passende LCD-Reiniger. Siehe “Reinigen des Touchscreen-Displays”...

-

Seite 24: Bereiten Sie Ihre Anlage Für Die Installation Vor

• Teilenummer und die Stromanforderungen. Dieses Etikett führt außerdem alle Patentnummern für diesen Drucker, einige FCC-Compliance-Informationen, Warnungen zur Stromspannung und die Internetadresse von Stratasys auf. Seriennummer-Etikett – Zeigt die eindeutige Seriennummer des Druckers an. Diese Nummer • muss angegeben werden, wenn Sie eine Dienstleistung anfordern. - Seite 25 Abbildung 2-6: Position des Seriennummer-Etiketts...

-

Seite 26: Grundlegende Einrichtung

GRUNDLEGENDE EINRICHTUNG Hinweis: Siehe Abbildung 2-7 für alle Anschlüsse auf der Rückseite. HERSTELLEN DER NETZWERKVERBINDUNG Die verarbeiteten Jobdateien werden über das Ethernet-Netzwerk Ihrer Anlage an den 450mc übertragen. In der oberen rechten Ecke auf der Rückseite des Systems (Ansicht von hinten) befindet sich ein RJ45-Netzwerkanschluss für die Netzwerkverbindung (siehe Abbildung 2-7). -

Seite 27: Konfigurieren Des Netzwerks

Abbildung 2-7: Hintere Anschlüsse Stromtrennschalter Sperrriegel Anschluss des Stromkabels Schutzschalter (Position AUS) Ethernet- Netzwerkanschluss (RJ45) Optionaler USV-Anschluss KONFIGURIEREN DES NETZWERKS Dieser Abschnitt unterstützt Sie beim Ändern der Netzwerkeinstellungen, falls dies erforderlich ist. Die Netzwerkadresse des Druckers kann dynamisch (DHCP) oder statisch sein. •... -

Seite 28: Konfiguration Der Netzwerkadresse

UPNP-KONFIGURATION So konfigurieren Sie die UPnP-Einstellungen des Druckers: Schalten Sie den Drucker EIN, siehe “Einschalten des Druckers” auf Seite 124. Drücken Sie auf die Taste Settings (Einstellungen) in der Navigationsleiste (siehe Tabelle 4-5 auf Seite 58). Suchen Sie im Bereich Netzwerk auf der Seite Einstellungen nach der Option UPnP (siehe “UPnP”... - Seite 29 Abbildung 2-8: Dialogfeld für die Eingabe der Netzwerkeinstellungen Rücktaste Schließen (löschen) (ohne Speichern) Häkchen (bestätigen) Verwenden Sie die zur Eingabe der Ziffern für die Adresse. • Zahlentasten Verwenden Sie die zum einzelnen Löschen von Ziffern. • Rücktaste Verwenden Sie die Taste zum Bestätigen von Einträgen in das Dialogfeld.

-

Seite 30: Einstellen Von Datum Und Uhrzeit Des Druckers

EINSTELLEN VON DATUM UND UHRZEIT DES DRUCKERS Um genaue Bauzeiten sicherzustellen, muss die Uhr des Druckers eingerichtet werden. Dies wird mithilfe der FDM Control Center-Anwendung erledigt, die auf Ihrem Arbeitsplatz-PC als Teil des Installationsvorgangs installiert wurde (siehe “FDM Control Center-Software” auf Seite 49). -

Seite 31: Lizenzieren Des Druckers

Das Dialogfeld Change 450mc Date and Time (Datum und Uhrzeit für 450mc ändern) wird angezeigt. Die Einstellungen für das Datum und die Uhrzeit in diesem Dialogfeld werden automatisch basierend auf dem Datums- und Uhrzeiteinstellungen des Arbeitsplatz-PCs konfiguriert. Passen Sie das Datum und/oder die Uhrzeit nach Bedarf an und klicken Sie danach auf OK, um das Dialogfeld zu schließen. -

Seite 32: Systemkomponenten

3 SYSTEMKOMPONENTEN In diesem Kapitel werden die Komponenten des 450mc beschrieben. Informationen über vom Drucker zu verwendende Modellmaterialien und Düsen finden Sie ebenfalls in diesem Kapitel. DRUCKERÜBERSICHT ZUGANGSTÜREN UND PANELS Warnung: Die rechten und linken oberen und unteren Seitenpanels sowie die oberen und unteren hinteren Panels sollten nur durch einen autorisierten Servicetechniker entfernt werden. -

Seite 33: Obere Abdeckung

Abbildung 3-2: Zugangstüren und Panels – Rückansicht Oberes hinteres Panel Unteres hinteres Panel OBERE ABDECKUNG Bietet Zugang zum XY-Portal und zur Druckkopfbaugruppe. Sechs Lüfter werden verwendet, um diesen Bereich des Druckers zu kühlen. Die zwei Lüfter links und die zwei Lüfter rechts ziehen kühle Luft in den XY-Portal-Bereich, während die beiden Lüfter auf der Rückseite die warme Luft herausziehen. -

Seite 34: Rechte Und Linke Seitenpanels

RECHTE UND LINKE SEITENPANELS Warnung: Die rechten und linken oberen und unteren Seitenpanels sollten nur durch einen autorisierten Servicetechniker entfernt werden. OBERE UND UNTERE HINTERE PANELS Warnung: Die oberen und unteren hinteren Panels sollten nur durch einen autorisierten Servicetechniker entfernt werden. Beim Entfernen des unteren hinteren Panels wird der Drucker sofort ausgeschaltet. -

Seite 35: Ofenkomponenten

OFENKOMPONENTEN Der Ofen besteht aus der Ofentür und allem, was Sie durch das Fenster der Ofentür sehen können, einschließlich dem Formenträger und der Düsenreinigungsvorrichtung. Im Ofen werden die Teile gebaut. Abbildung 3-3: Ofenkomponenten Düsenreinigungs- vorrichtung Ofentür Zugangspanel für Abfallschacht Bauplattform OFENTÜR Die Ofentür verwendet eine elektromagnetische Sperre. -

Seite 36: Ofenleuchten

OFENLEUCHTEN Hot Surface: Die Glühbirnen sind heiß. Berühren Sie die Glühbirnen nie, wenn die Ofenleuchte eingeschaltet ist. Glühbirnen sollten nur entfernt/ausgetauscht werden, wenn die Ofenleuchte ausgeschaltet ist. Siehe “Austausch einer Ofenglühbirne” auf Seite 246 für Anweisungen zum Glühbirnenaustausch. Auf der vorderen oberen Kante des Ofens sind vier Festoon-Glühbirnen (Abbildung 3-4) befestigt, zwei pro Seite, die den Ofen ausleuchten. -

Seite 37: Bauplattform

BAUPLATTFORM Die Bauplattform aus Stahl ist die ebene Oberfläche, auf der Teile gebaut werden. Mithilfe einer Vakuumquelle wird eine Bauplatte sicher auf dem Formenträger befestigt (siehe “On-Board-Vakuumsystem” auf Seite 38 für Einzelheiten). Auf der Oberfläche des Formenträgers ist ein Schachbrettmuster eingefräst, damit das Vakuum gleichmäßig auf der gesamten Oberfläche verteilt wird. -

Seite 38: Düsenreinigungsvorrichtung

DÜSENREINIGUNGSVORRICHTUNG Die Düsenreinigungsvorrichtung befindet sich vorne rechts im Ofen. Die Baugruppe besteht aus zwei Abstreif-/ Bürstenvorrichtungen (1 für jede Düse), zwei Purge-Blöcken (1 für jede Düse) und einem Schmutzschacht. Die Baugruppe befindet sich hinter dem Zugangspanel für den Abfallschacht. Die Abstreif-/Bürstenvorrichtungen sorgen dafür, dass die Düsen und die Düsenabschirmungen frei von Schmutz und Materialresten bleiben. -

Seite 39: Komponenten Des Materialschachtgehäuses

KOMPONENTEN DES MATERIALSCHACHTGEHÄUSES Auf die Modell- und Stützmaterialfächer kann durch Öffnen der Materialschachttüren vorne am Drucker zugegriffen werden. Die Materialschachttüren haben keine elektromagnetischen Sperren und können daher geöffnet werden, während der Drucker baut. Abbildung 3-7: Komponenten des Materialschachtgehäuses Düsenreinigungs- höhen- anpassungs- räder (Modellmaterial –... -

Seite 40: Materialschacht

MATERIALSCHACHT Der 450mc hat vier funktionierende Materialschächte, zwei für Modellmaterial und zwei für Stützmaterial. Die beiden Schächte ganz links (M1 und M2) enthalten das Modellmaterial, die Schächte ganz rechts (S1 und S2) enthalten das Stützmaterial. Beim Bauen sind ein Modell- und ein Stützmaterialbehälter aktiv. In einem aktiven Behälter wird Material in den Druckkopf geladen, was durch eine konstante grüne LED oberhalb des Behälters und dem Status Loaded (Geladen) auf der Benutzeroberfläche angegeben wird (siehe “Materialstatus”... -

Seite 41: Behälter-Status-Led-Anzeigen

BEHÄLTER-STATUS-LED-ANZEIGEN Oberhalb jedes Behälters befindet sich eine farbige Status-LED-Leuchte. Die LED gibt den Zustand des Behälters für jedes Materialfach an (Abbildung 3-7). Die LED-Statusanzeigen lauten wie folgt: Aus: Es ist kein Behälter vorhanden, oder der Behälter ist vorhanden, aber das Material wurde •... -

Seite 42: Abfallbehälter

ABFALLBEHÄLTER Das Materialschachtgehäuse enthält einen Abfallbehälter. In diesem Behälter wird Schmutz von der Abstreif-/ Bürstenvorrichtung über den Abfallschacht gesammelt. Der Abfallbehälter hat seine eigene Tür, die mit Federn versehen ist. Der Abfallbehälter sollte immer geschlossen sein, wenn der Drucker baut. Der Abfallbehälter sollte täglich geleert werden. Siehe “Leeren des Abfallbehälters”... -

Seite 43: Portal

PORTAL Um auf das XY-Portal auf dem Druckkopf zuzugreifen, müssen Sie zunächst die obere Abdeckung öffnen. Die obere Abdeckung verwendet eine elektromagnetische Sperre. Die obere Abdeckung bleibt während des Baus versperrt und wird automatisch entsperrt, wenn es für Sie sicher ist, auf die Komponenten in diesem Bereich des Druckers zuzugreifen. -

Seite 44: Druckkopfbaugruppe

DRUCKKOPFBAUGRUPPE Die Druckkopfbaugruppe wurde zur Verwendung mit einer Vielzahl von Modellmaterialien entwickelt. Die Platine im Inneren des Druckkopfes bietet direkte Heizungssteuerung. Der Druckkopf extrudiert Modell- und Stützmaterial mit zwei identischen Düsen. Die Stützmaterialdüse wird mithilfe eines Antriebsmotors nach oben und unten bewegt. Die Düsen sind mithilfe von zwei Schrauben genau zwischen dem Heizblock und dem Düsenklemmblock befestigt. -

Seite 45: Druckkopfwartungshalterung

DRUCKKOPFWARTUNGSHALTERUNG Der 450mc ist mit einer Druckkopfwartungshalterung ausgestattet, mit der der Druckkopf für viele Wartungsaufgaben, wie das Auswechseln von Düsen, in eine praktische Position gebracht werden kann (siehe “Wechseln der Düsen in der oberen Abdeckung” auf Seite 172). EINLEGEN DES DRUCKKOPFS IN WARTUNGSHALTERUNG Falls erforderlich, führen Sie die folgenden Schritte durch, um den Kopf in die Wartungshalterung zu legen. -

Seite 46: Entfernen Des Druckkopfs Aus Der Wartungshalterung

Halten Sie den Wartungsgriff fest und heben Sie gleichzeitig den Druckkopf heraus und legen Sie ihn in die Wartungshalterung. Abbildung 3-15: Druckkopf in Wartungshalterung ENTFERNEN DES DRUCKKOPFS AUS DER WARTUNGSHALTERUNG Nachdem Sie alle erforderlichen Aufgaben zur Druckkopfwartung erledigt haben, führen Sie die folgenden Schritte durch, um den Druckkopf aus der Wartungshalterung zu entnehmen und im XY-Portal wieder einzusetzen: Halten Sie den Wartungsgriff fest und nehmen Sie gleichzeitig den Druckkopf aus der Wartungshalterung und legen Sie ihn zurück in seine Ausgangsposition im XY-Portal. -

Seite 47: Vakuum- Und Lufttrocknersysteme

VAKUUM- UND LUFTTROCKNERSYSTEME ON-BOARD-VAKUUMSYSTEM Die Vakuumpumpe erzeugt das Vakuum, das die Bauplatte auf dem Formenträger hält. Wenn ausreichend Vakuum produziert wird, wird die Bauplatte automatisch auf dem Formenträger befestigt, und das rote X oberhalb der Vakuumstatusanzeige (auf der Informationsleiste) verschwindet (siehe “Informationsleiste”... -

Seite 48: Modellmaterial Und Düsen

MODELLMATERIAL UND DÜSEN VERWENDETE MATERIALIEN Der 450mc kann eine Vielzahl von Materialtypen verwenden: Hochfestes Polycarbonat-(PC-)Modellmaterial wird zusammen mit PC_S-Breakaway- • Stützmaterial oder SR-100 löslichem Stützmaterial verwendet. PC-ISO-Modellmaterial wird mit PC_S-Breakaway-Stützmaterial verwendet. • Modellmaterial PC-ABS mit Stützmaterial SR-110. • Die Modellmaterialien ABS-M30, ABS-M30i, ABS-ESD7 und ASA werden mit SR-30 oder SR- •... -

Seite 49: Düsen

Wenn ein Behälter installiert wird, wird sein Speicherchip gelesen und die Informationen des Behälters werden an den Drucker gesendet. Der Materialtyp und das Volumen des Behälters werden auf dem Dashboard auf der Benutzeroberfläche angezeigt (siehe “Dashboard” auf Seite 52 für weitere Informationen), sowie auf der Seite Düsen (siehe “Arbeiten mit der Seite Düsen”... -

Seite 50: Düsenkompatibilität Und -Auswahl

DÜSENKOMPATIBILITÄT UND -AUSWAHL Tabelle 3-1 führt die Materialien auf, die zur Verwendung für den 450mc und die entsprechenden Düsen verfügbar sind. Tabelle 3-2 listet die Schichthöhen für jede Modellmaterialdüse auf. Tabelle 3-3 zeigt die durchschnittliche Düsenlebensdauer an, basierend auf der Menge des verwendeten Materials. - Seite 51 Tabelle 3-3: Düsenlebensdauer Lebensdauer Lebensdauer Modellmaterialdüsen Stützmaterialdüsen Modell- Kubik- Kubik- Modellma- materi- Kubik- zenti- Stützma- Kubik- zenti- terial aldüse zoll meter Behälter terialdüse zoll meter Behälter ABS-M30 10160 T12SR30 4420 ABS-M30i ABS-M30 12620 T12SR30 9010 ABS-M30i ABS-M30 15080 10,0 T12SR30 10550 ABS-M30i ABS-M30...

- Seite 52 Lebensdauer Lebensdauer Modellmaterialdüsen Stützmaterialdüsen Modell- Kubik- Kubik- Modellma- materi- Kubik- zenti- Stützma- Kubik- zenti- terial aldüse zoll meter Behälter terialdüse zoll meter Behälter a. Die Modellmaterialien ABS-M30, ABS-M30i, ABS-ESD7 und ASA werden mit dem Stützmaterial SR-30 oder SR-35* verwendet. Verwenden Sie die T12SR30-Düse für SR-30- und SR-35-Material (unabhängig von der Modellmaterialdüsengröße).

-

Seite 53: Verfahren Zum Austausch Der Nylon 12 Cf- Und Antero 800Na-Druckköpfe

VERFAHREN ZUM AUSTAUSCH DER NYLON 12 CF- UND ANTERO 800NA-DRUCKKÖPFE Nylon 12 CF und Antero 800NA erfordern die Verwendung eines Druckkopfes mit gehärtetem Rad. Gehen Sie beim Bauen mit Nylon 12 CF oder Antero 800NA wie folgt vor, um den Standardkopf auszubauen. Required Tools ⁄... - Seite 54 6. Lösen Sie mit einem ⁄ ”-Inbusschlüssel die Druckkopfbefestigungsschrauben (2) vollständig. Siehe Abbildung 3-18. Abbildung 3-18: Positionen der Druckkopfbefestigungsschrauben Druckkopfbefestigungsschrauben (2) 7. Entfernen Sie die Druckkopfbaugruppe, und stellen Sie sie auf die Wartungshalterung. 8. Lösen Sie die Materialschläuche, indem Sie den Verschlussring nach unten drücken und die Schläuche aufwärts aus dem Anschluss ziehen.

- Seite 55 Abbildung 3-20: Details des Docking-Behälters 11. Bringen Sie den Druckkopf und den Docking-Behälter an einen sicheren Aufbewahrungsort. Installieren der Nylon CF- und Antero 800NA-Druckköpfe Stellen Sie den Nylon CF-Druckkopf auf die Wartungshalterung. Schließen Sie die Modell- und Stützmaterialschläuche an, indem Sie sie in die entsprechenden Verschlussringe drücken.

-

Seite 56: Düsenkennzeichnung

DÜSENKENNZEICHNUNG Abbildung 3-21: Düsenkennzeichnung Die Düse für lösliches Stützmaterial ist kürzer als die Standarddüsen. Alle nicht verwendeten Modell- und Stützmaterialdüsen sind austauschbar. AUSSER die Düsen für lösliches Stützmaterial. Nachdem eine Düse verwendet wurde, ist sie an diesen Materialtyp gebunden und kann nicht mehr ausgetauscht werden. -

Seite 57: Software

Software, die zur Verarbeitung von Jobdateien und deren Übertragung zum Drucker für den Bau verwendet wird. Der 450mc baut Teile, indem die ursprüngliche STL-Jobdatei in eine Stratasys-CMB-Datei verarbeitet wird, die zum Drucker heruntergeladen wird. Um einen Job zu bauen, müssen Sie die Jobdatei über die Insight- Anwendung an den 450mc senden. -

Seite 58: Fdm Control Center-Software

FDM Control Center ist eine Anwendung, die mit der Insight-Software zusammenarbeitet, um Jobs an den Drucker zum Bauen sendet. Control Center wurde zu Verwendung mit Ihrem netzwerkbasieren Stratasys- Drucker entwickelt. Insight führt die Modellverarbeitung zur Vorbereitung einer CMB-Datei durch und Control Center stellt eine Verbindung zum Drucker her, um den Job zu bauen und den Status des Druckers zu überwachen. -

Seite 59: Benutzeroberfläche

4 BENUTZEROBERFLÄCHE Dieses Kapitel bietet einen Überblick über die Benutzeroberfläche des 450mc. Informationen über den Druckerbetrieb und Verfahrensweisen finden Sie unter “5 Bedienung des Druckers” auf Seite 5- 124. Sie müssen den Drucker auf EIN schalten, um den Touchscreen verwenden zu können (siehe “Einschalten des Druckers”... -

Seite 60: Informationsleiste

Die Informationsleiste befindet sich oben auf der Touchscreen-Anzeige und wird auf jeder Seite der Benutzeroberfläche angezeigt. Auf der Informationsleiste wird eine Vielzahl von Informationen angezeigt, einschließlich der Systemstatusanzeige (dem „Herzschlag“ des Druckers), dem Stratasys-Logo, der Vakuumstatusanzeige, der Netzwerkstatusanzeige. Systemmeldungen höherer Ebenen, sowie das aktuelle Datum und die aktuelle Uhrzeit. -

Seite 61: Dashboard

DASHBOARD Das Dashboard befindet sich gleich unterhalb der Informationsleiste und wird auf jeder Seite der Benutzeroberfläche angezeigt. Das Dashboard zeigt den Baustatus (Taste), Materialstatus und Behältervolumina (für Modell- und Stützmaterial), Düsenstatus und Entfernungsmessermessungen (Modell- und Stützmaterialdüsen) sowie die Regelungstaste für die Ofenlampe an. Abbildung 4-3: Dashboard TASTE „BUILD STATE“... - Seite 62 Drücken Sie die Taste Build State (Baustatus), um ein Dialogfeld zu öffnen, das den Grund bzw. die Gründe (siehe “Warnungen und Fehler” auf Seite 252 für Erklärungen von Warnungen auf dieser Seite) für den aktuellen Baustatus angibt. Nachdem alle Warnungen korrigiert wurden, drücken Sie die Taste mit dem Häkchen, um das Dialogfeld zu verlassen.

- Seite 63 MATERIAL-/DÜSENSTATUS Die Seite Düsen enthält sechs Symbole zur Anzeige des Status über Materialien und Düsen des Druckers. Hinweis: Die Symbole sind nur Anzeigen und keine Tasten. Die auf diesen Symbolen angezeigten Informationen sollen als Schnellinfo der aktuellen Druckerkonfiguration verwendet werden. (Siehe “Modellmaterial und Düsen”...

- Seite 64 Symbolstatus Beschreibung Es ist ein gültiger Behälter im Materialschacht installiert, aber das Material passt nicht zur aktuellen Materialkonfiguration des Druckers, und/oder des Materials, das aktuell in den Druckkopf geladen ist. Zum Austauschen des nicht passenden Materials ist die Interaktion eines Benutzers erforderlich, oder ein vorhandener Bau wird pausieren, Gelb sobald der aktuell geladene Behälter geleert wird und ein automatischer Austausch stattfindet.

-

Seite 65: Regelungstaste Für Ofenleuchte

Symbolstatus Beschreibung Gültige Düse, Düsengröße und aktuelle Entfernungsmessung für diese Düse wird angezeigt. Die Düse liegt innerhalb von 10 % des Entfernungsmesserlimits oder hat das Entfernungsmesserlimit für das zugehörige Material erreicht (siehe Tabelle 3-3 auf Seite 42 für Informationen über die ungefähre Düsenlebensdauer). -

Seite 66: Anzeigebereich

ANZEIGEBEREICH Die Tasten/Symbole und Informationen, die im Anzeigebereich des Touchscreens angezeigt werden, sind je nachdem, welche Hauptseite der Benutzeroberfläche ausgewählt ist, unterschiedlich. Beim Einschalten wird eine Darstellung des aktuellen Druckerstatus angezeigt. • Nachdem Sie auf die Taste „Build State“ (Baustatus) im Dashboard gedrückt haben, wird der •... - Seite 67 Tabelle 4-5: Navigationsleiste – Tastenstatus Nicht Ausgewählter ausgewählter Nicht aktivierter Tastenname Status Status Status Taste „Bauen“ Taste „Warteschlange“ Taste „Düsen“ Taste „Kalibrierung“ Taste „Einstellungen“ Taste „Wartung“...

-

Seite 68: Arbeiten Mit Der Seite „Bauen

ARBEITEN MIT DER SEITE „BAUEN“ Die Bauseite besteht aus den vier Hauptfunktionsbereichen, die zur Auswahl und zum Bau von Teilen auf dem Drucker erforderlich sind. Diese sind in Abbildung 4-6 markiert. Auf der Seite Bauen können Sie einen Job auswählen, überprüfen, ob ein ausgewählter Job zu der aktuellen Konfiguration des Druckers passt, die Bauzeit und die Materialverbrauchsschätzungen für den ausgewählten Job anzeigen, einen Job starten, pausieren und abbrechen, und den Status sehen, sowie geschätzte Aktionspunkte für den aktuell bauenden Job. -

Seite 69: Anzeigen Der Druckjob-Informationen

ANZEIGEN DER DRUCKJOB-INFORMATIONEN Informationen über einen bestimmten Job werden oben auf der Seite Bauen im Druckjob-Informationsfeld angezeigt. Diese Informationen sind statisch und stellen die Details des Jobs dar, wie er von der Insight- Anwendung auf Ihrem Arbeitsplatz-PC an den Drucker übertragen wurde. Abbildung 4-7: Druckjob-Informationsfeld Die Informationen auf diesem Feld für einen ausgewählten Job beinhalten Folgendes:... -

Seite 70: Druckjobstatus

Wenn der im Druckjob-Informationsfeld gezeigte Job von der Musterwarteschlange ist, gehen die linken und rechten Auswahltasten für Druckjobs weiterhin durch die Jobwarteschlange, beginnen Sie am Anfang der Warteschlange und die Informationen für den Musterjob wird ausgetauscht. Die linken und rechten Druckjob- Auswahltasten gehen zu keiner Zeit durch die Jobs in der Musterwarteschlange. - Seite 71 BAUSTATUSANZEIGE Der obere Bereich der Baustatusanzeige zeigt die folgenden Bauinformationen: Der Prozentsatz der Baufertigstellung wird als numerischer Prozentsatz gleich oberhalb der • Informationen über die Schachteinstellungen des Baus angezeigt. • Die Anzahl der fertiggestellten Schichten im Vergleich zur Gesamtanzahl der Schichten im Bau wird gleich unterhalb des Prozentsatzes der Baufertigstellung angezeigt.

- Seite 72 MATERIALSTATUSANZEIGE Informationen über Materialien werden in drei Bereichen der Materialstatusanzeige angezeigt. Die Informationen über das Modellmaterial werden im oberen Bereich der Materialstatusanzeige angezeigt. Im Feld Available (Verfügbar) wird die Gesamtmenge des in den Drucker geladenen • Modellmaterials angezeigt (Zoll oder cm , je nach Ihrer Druckerkonfiguration).

- Seite 73 Abbildung 4-14 ist ausreichend Material in den Drucker geladen, um den Bau abzuschließen, falls er gestartet würde. Die Fortschrittsleisten für Modell- und Stützmaterial werden in Dunkelblau angezeigt. Abbildung 4-14: Details zur Materialstatusanzeige – Leerlauf, Ausreichendes Material Abbildung 4-15 ist nicht ausreichend Material in den Drucker geladen, um den Bau abzuschließen, falls er gestartet würde.

- Seite 74 Wenn der Drucker baut, wird für die Felder Modellmaterial und Stützmaterial eine zusätzliche Fortschrittsleiste angezeigt. Diese hellblaue Leiste zeigt den Baufortschritt und stellt die Menge an Material dar, die bisher für den Bau verwendet wurde. Abbildung 4-16 zeigt die hellblaue Fortschrittsleiste die Menge des bisher verwendeten Modell- und Stützmaterials dar.

-

Seite 75: Druckjobsteuerungen

DRUCKJOBSTEUERUNGEN Unten auf der Seite Bauen (gleich unterhalb der Statusanzeige für Druckjobs) werden drei Tasten angezeigt. Diese Tasten werden dazu verwendet, einen Bau zu starten, zu pausieren und abzubrechen. Abbildung 4-18: Druckjobsteuerungen TASTE „BAUEN (WIEDERGABE)“ Mit der Taste Build (Bauen), die der Wiedergabe-Taste für ein Mediengerät ähnelt, können Sie einen Bau starten (siehe “Auswählen eines Jobs zum Bauen”... - Seite 76 TASTE „PAUSE“ Mit der Taste „Pause“ können Sie einen aktiven Bau anhalten. Die Taste „Pause“ kann wie folgt angezeigt werden: Tabelle 4-7: Druckjobsteuerungen – Taste „Pause“-Status Tastenstatus Beschreibung Der Drucker druckt aktiv. Wenn Sie in diesem Status die Taste „Pause“ drücken, wird der Bau angehalten.

-

Seite 77: Arbeiten Mit Der Seite „Warteschlange

ARBEITEN MIT DER SEITE „WARTESCHLANGE“ Es stehen zwei separate Jobwarteschlangen für den 450mc-Drucker zur Verfügung: die Jobwarteschlange und die Musterjobwarteschlange. Von der Seite Warteschlange aus können Sie Jobs von der Jobwarteschlange oder der Musterwarteschlange anzeigen, bearbeiten, sortieren und auswählen. Drücken Sie die Taste Warteschlange auf der Navigationsleiste. -

Seite 78: Über Die Jobwarteschlange

ÜBER DIE JOBWARTESCHLANGE Die Jobwarteschlange enthält eine Liste der Dateien (Jobs), die von der Control Center-Anwendung auf Ihrem Arbeitsplatz-PC auf Ihren Drucker heruntergeladen werden. Standardmäßig werden die Jobs in der Reihenfolge zur Jobwarteschlange hinzugefügt, in der sie über Control Center an den Drucker übertragen wurden. Individuelle Jobs werden in Reihen aufgelistet, mit Spalten, in denen der Jobname, die geschätzte Bauzeit, die Modellmaterialdüse, sowie der Modellmaterialtyp für den Job angegeben werden. -

Seite 79: Jobwarteschlangensteuerungen

JOBWARTESCHLANGENSTEUERUNGEN Gleich unterhalb der Jobwarteschlangenliste, die zum Neuanordnen der in der Warteschlange aufgeführten Druckjobs verwendet wird, befinden sich vier Tasten. Diese Tasten sind für die Musterwarteschlange deaktiviert. Abbildung 4-22: Jobwarteschlangensteuerungen Diese Tasten haben folgende Funktionen: Tabelle 4-9: Jobwarteschlangensteuerungen Symbol Name Beschreibung Zum Anfang Verschiebt den ausgewählten Job an den Anfang der... -

Seite 80: Anzeigen Von Jobdetails

ANZEIGEN VON JOBDETAILS Um zusätzliche Details über einen bestimmten Job in der Jobwarteschlange oder Musterwarteschlange anzuzeigen, wählen Sie den rechten Pfeil für diesen Job aus. Abbildung 4-23: Jobdetails anzeigen Damit wird die Seite Jobdetails für den Job geöffnet, auf der zusätzliche Informationen angezeigt werden, wie beispielsweise der Name des Benutzers, der den Job eingereicht hat, die Anzahl der Schichten im Job, das Stützmaterial und die Stützmaterialdüse für den Job, sowie dessen Größe. -

Seite 81: Über Die Musterwarteschlange

ÜBER DIE MUSTERWARTESCHLANGE Der 450mc wird mit mehreren Musterjobdateien ausgeliefert, die dauerhaft auf dem Drucker installiert sind. Auf diese Dateien kann nur über die Musterwarteschlange zugegriffen werden. Diese Warteschlange besteht aus ein paar Musterteiledateien sowie einer Vielzahl von anderen Dateien, die für das Testen des Druckers hilfreich sind. -

Seite 82: Arbeiten Mit Der Seite Düsen

ARBEITEN MIT DER SEITE DÜSEN Die Seite Düsen zeigt eine detaillierte Darstellung der aktuellen Material- und Düsenkonfiguration des Druckers an. Zwei Düsenstatussymbole und vier Materialstatussymbole (ähnlich den Symbolen im Dashboard) stellen die Düsen und Modell-/Stützmaterialien dar, die im Drucker geladen/installiert sind. Diese Symbole können je nach ihrem Status eine Vielzahl von Farben und markierten Status annehmen. -

Seite 83: Düsen-/Materialstatus

DÜSEN-/MATERIALSTATUS Die Seite Düsen enthält sechs Symbole zur Anzeige des Status der aktuelle Materialien und Düsen des Druckers. Zwei Düsenstatussymbole und vier Materialstatussymbole (ähnlich den Symbolen im Dashboard) stellen die Düsen und Modell-/Stützmaterialien dar, die im Drucker geladen/installiert sind. Diese Symbole können je nach ihrem Status eine Vielzahl von Farben und markierten Status annehmen. - Seite 84 Symbolstatus Beschreibung Gültige Düse, Düsengröße, aktuelle Entfernungsmessung und geschätzte Lebensdauer für diese Düse wird angezeigt. Die Düse liegt innerhalb von 10 % des Entfernungsmesserlimits oder hat das Entfernungsmesserlimit für das zugehörige Material erreicht (siehe Tabelle 3-3 auf Seite 42 für Informationen über die ungefähre Düsenlebensdauer).

- Seite 85 Symbolstatus Beschreibung Es ist ein gültiger Behälter im Schacht geladen. Der Materialname und das aktuelle Volumen werden angezeigt. Das Material vom Behälter wurde in den Druckkopf geladen und der Behälter wurde zum Bau ausgewählt. Blau (weißer, hervorgehobener Rand) Weist darauf hin, dass kein Behälter in den entsprechenden Materialschacht geladen wurde.

-

Seite 86: Behälterladestatus

BEHÄLTERLADESTATUS Genau unterhalb des jeweiligen Materialstatussymbols werden eine Vielzahl von Behälterladestatusmeldungen angezeigt, die auf die derzeitige Aktivität des Behälters und/oder des Materials im Behälter hinweisen. Diese Statusmeldungen werden während des Materiallade- und -entladevorgangs häufig aktualisiert und geben Ihnen Hinweise auf den Fortschritt. (Siehe “Material in die Düsen laden”... -

Seite 87: Materialladesteuerungen

MATERIALLADESTEUERUNGEN Die Seite Tips (Düsen) enthält Steuerungstasten für das Laden von Materialien, die zum Laden und Entladen von Material zu den Düsen im Druckkopf verwendet werden sowie für das Abbrechen der Materiallade- und Materialentladevorgänge. Eine Taste Material laden (Pfeil nach oben) und eine Taste Material entladen (Pfeil nach unten) werden für jeden Materialbehälter angezeigt. - Seite 88 Tabelle 4-12: Materialladesteuerungstasten - Tastenstatus Ausgewählter Nicht ausgewählter Nicht aktivierter Tastenname Status Status Status Taste „Abbrechen“ Taste „Material laden“ Taste „Material entladen“ Während das Material geladen und entladen wird, wird der Pfad zwischen den Material- und Düsenstatussymbolen mit einem weißen Rand hervorgehoben und in der Richtung gefüllt, in der das Material sich bewegt.

- Seite 89 Der Materialentladevorgang zeigt die gleiche Funktionalität an, unabhängig davon, ob ein Modell- oder Stützmaterialbehälter entladen wird. Die Taste Cancel (Abbrechen) wird auswählbar, damit Sie die Möglichkeit erhalten, das Entladen des Materials abzubrechen, falls erforderlich. Nachdem das Material eines Behälters vom Druckkopf entladen wird, wird der Pfad zwischen dem Materialstatussymbol des Behälters und dem entsprechenden Düsenstatussymbol voll schwarz angezeigt, und der Ladestatus des Behälters wird zu Not loaded (Nicht geladen) aktualisiert.

-

Seite 90: Material Laden/Entladen Abbrechen

MATERIAL LADEN/ENTLADEN ABBRECHEN Nachdem Sie die Taste Unload Material (Material entladen) oder Load Material (Material laden) für einen Behälter gedrückt haben, wird die Taste Cancel (Abbrechen) auswählbar. Mit dieser Taste können Sie einen bereits begonnenen Materiallade- oder Materialentladevorgang abbrechen. Je nach der Konfiguration Ihres Druckers wird möglicherweise nach der Auswahl der Taste „Abbrechen“... - Seite 91 DÜSENWECHSELASSISTENT Mit dem Düsenwechselassistenten kann der Vorgang zum Wechseln der Modell- und/oder Stützmaterialien und Düsen des Druckers vereinfacht werden. Sie verwenden diesen Assistenten jedes Mal, wenn Sie Materialtypen oder Düsen am Drucker austauschen. Achtung: Wenn der Materialtyp geändert wird, müssen die Düsen gewechselt werden.

-

Seite 92: Düsenreinigung

DÜSENREINIGUNG Zum Öffnen der Seite Düsenwartung drücken Sie auf die Taste Tip Purge/Unplug (Düsenreinigung) auf der Seite Düsen. Auf dieser Seite haben Sie folgende Möglichkeiten: Eine Routine ausführen, mit der verstopfte Düsen gereinigt werden • Eine Düsenreinigung durchführen • • Die Taste für den Druckkopf einer Düse aktivieren/deaktivieren Informationen über die Temperatur von Modell- und Stützmaterialdüsen anzeigen •... -

Seite 93: Verstopfung Entfernen

VERSTOPFUNG ENTFERNEN Drücken Sie auf die Taste Unplug (Verstopfung entfernen), um eine automatische Routine zur Entfernung von Verstopfungen an Düsen zu initiieren. Diese Taste sollte gedrückt werden, wenn der Bau wegen der Warnung Model filament clogged in tip (Modellmaterial verstopft Düse) oder der Warnung Support filament clogged in tip (Stützmaterial verstopft Düse) in den Pausezustand versetzt wird (siehe “Warnungen für das Pausieren beim Bauen”... -

Seite 94: Düsenreinigungsanpassung

DÜSENREINIGUNGSANPASSUNG Drücken Sie die Taste Tip Wipe Adjustment (Düsenreinigungsanpassung). Die Seite Assistent „Düsenreinigungsanpassung“ wird angezeigt. Auf dieser Seite haben Sie folgende Möglichkeiten: Den Drucker anweisen, auf die Standby- oder Bautemperatur einzustellen • Den Druckkopf an die Purge-Position bringen • • Eine Düsenreinigung ausführen Die aktuelle Kammertemperatur des Druckers im Vergleich zu seiner Standby-Temperatur wird oben auf der Seite angezeigt. -

Seite 95: Wechseln Zu Purge-Position

WECHSELN ZU PURGE-POSITION Drücken Sie die Taste „Wechseln zu Purge-Position“. Der Druckkopf bewegt sich in die Purge-Position (direkt oberhalb des Purge-Blocks). Diese Taste muss gedrückt werden, bevor die Taste „Düsen reinigen“ auswählbar wird, da sich der Druckkopf in der Purge-Position befinden muss, bevor die Düsen gereinigt werden können. DÜSEN REINIGEN Nachdem Sie die Taste „Wechseln zu Purge-Position“... -

Seite 96: Arbeiten Mit Der Seite Kalibrierung

ARBEITEN MIT DER SEITE KALIBRIERUNG Hinweis: Dieser Abschnitt bietet einen Überblick über die Seite „Kalibrierung“ und ihre Funktionen, er enthält jedoch keine ausführliche Beschreibung der Kalibrierungsverfahren. Siehe “6 Kalibrierung” auf Seite 198 für detaillierte Informationen und Anweisungen über das Kalibrierungsverfahren. Auf der Seite Kalibrierung können Sie eine Vielzahl von Kalibrierungsverfahren am Drucker vornehmen, einschließlich: XYZ-Düsen-Offset-Kalibrierung... -

Seite 97: Kalibrierungsstatus Anzeigen

KALIBRIERUNGSSTATUS ANZEIGEN Der Kalibrierungsstatus des Druckers wird im oberen Bereich der Seite angezeigt. Der Text, der im Bereich Kalibrierungsstatus angezeigt wird, stellt den Kalibrierungsstatus des Druckers insgesamt dar. Wenn Ihr Drucker kalibriert ist (d.h. die XYZ-Düsen-Offset-Kalibrierung wurde durchgeführt), werden Informationen ähnlich denjenigen in Abbildung 4-34 angezeigt. -

Seite 98: Xyz-Düsen-Offset-Kalibrierung

XYZ-DÜSEN-OFFSET-KALIBRIERUNG Drücken Sie die Taste XYZ-Düsen-Offset-Kalibrierung, um eine Seite zu öffnen, über die Sie eine XYZ-Düsen- Offset-Kalibrierung durchführen und/oder ein Kalibrierungsteil bauen können. Ausführliche Anweisungen finden Sie unter “XY- und Z-Düsen-Offset-Kalibrierung” auf Seite 199. Eine XYZ-Düsen-Offset-Kalibrierung muss jedesmal durchgeführt werden, wenn die Düsen eines Drucker ausgetauscht werden. -

Seite 99: Touchscreen-Kalibrierung

TOUCHSCREEN-KALIBRIERUNG Drücken Sie die Taste Touchscreen-Kalibrierung, um ein Dialogfeld zu öffnen, mit dem Sie die Touchscreen- Anzeige neu kalibrieren können. Ausführliche Anweisungen finden Sie unter “Touchscreen-Kalibrierung” auf Seite 216. Abbildung 4-37: Seite Bestätigung Bildschirm neu kalibrieren Z-NULLPUNKT SUCHEN Drücken Sie auf die Taste Z-Nullpunkt suchen, um den Drucker anzuweisen, die Startposition für die Z-Achse zu suchen. -

Seite 100: Arbeiten Mit Der Seite Einstellungen

ARBEITEN MIT DER SEITE EINSTELLUNGEN Die Optionen auf der Seite Einstellungen sind in Gruppen mit ähnlichen Funktionen eingeordnet. Innerhalb jeder Gruppe können Druckerinformationen angezeigt und individuelle Druckereinstellungen konfiguriert werden. Auf dieser Seite können Sie eine Vielzahl von Druckereinstellungen ein- oder ausschalten (einschließlich UPnP, Teilepositionierung, automatisches Abkühlen usw.), den Adresstyp Ihres Druckers auswählen (dynamisch oder statisch), und eine IP-Adresse, Netzwerkmaske und Gateway-Adresse (bei Bedarf) manuell konfigurieren, sowie die Helligkeit der Touchscreen-Anzeige anpassen. -

Seite 101: Navigation Der Seite Einstellungen

NAVIGATION DER SEITE EINSTELLUNGEN Um auf der Seite Einstellungen nach oben und unten zu blättern, berühren Sie einfach den Bildschirm und ziehen die Liste der Optionen in die Richtung, in die Sie blättern möchten. Eine kleine Bildlaufleiste wird rechts auf der Seite angezeigt, und weist darauf hin, in welche Richtung Sie blättern. Die Optionen auf der Seite Einstellungen sind in 3 Hauptkategorien unterteilt: Drucker, Netzwerk und Dienst. - Seite 102 Zeilen, die eine Schiebegrafik enthalten (siehe Abbildung 4-39), ermöglichen Ihnen das Konfigurieren einer bestimmten Einstellung. Normalerweise wird die Einstellung direkt auf der Seite Einstellung aus- und eingeschaltet. Berühren Sie einfach den Schieber auf dem Bildschirm, und bewegen Sie ihn nach links oder rechts, um die Einstellung anzupassen.

-

Seite 103: Druckereinstellungen

DRUCKEREINSTELLUNGEN In der Kategorie Drucker der Seite Einstellungen können Sie eine Vielzahl von Druckerfunktionen konfigurieren. Hinweis: Das Datum und die Uhrzeit des Druckers können auf der Seite Einstellungen nicht konfiguriert werden. Diese Informationen werden statt dessen mit der FDM Control Center-Anwendung erledigt, die auf Ihrem Arbeitsplatz-PC als Teil des Installationsvorgangs installiert wurde. -

Seite 104: Einheiten

Sie können die Bauposition des Teils auswählen, indem Sie den Begrenzungsrahmen auf dem Touchscreen an die gewünschte Stelle ziehen. Der Begrenzungsrahmen darf nicht außerhalb der Grenzen der Bauplattform platziert werden. Drücken Sie danach auf die Taste mit dem Häkchen, um die ausgewählte Platzierung zu bestätigen und mit dem Bau zu beginnen. -

Seite 105: Automatische Kühlung

AUTOMATISCHE KÜHLUNG Die Zeile Auto Cooldown (Automatische Kühlung) zeigt die Einstellungen für die automatische Kühlfunktion des Druckers an. Drücken Sie auf die Grafik mit dem rechten Pfeil in dieser Zeile, um eine Seite zu öffnen, mithilfe derer Sie diese Einstellung anpassen können. Abbildung 4-45: Automatische Kühlung Die Ofentemperatur wird durch den geladenen Materialtyp (Modell- und Stützmaterial) bestimmt. -

Seite 106: Netzwerkeinstellungen

NETZWERKEINSTELLUNGEN In der Kategorie Netzwerkeinstellungen der Seite Einstellungen können Sie die UPnP ihres Druckers und die Netzwerkadressinformationen konfigurieren. Hinweis: Ihr Drucker wurde im Rahmen der Erstinstallation und -einrichtung für Ihr Netzwerk konfiguriert (siehe “Konfigurieren des Netzwerks” auf Seite 18). Die Informationen in diesem Abschnitt sollen Ihnen dabei helfen die Funktionalität des Bereichs Netzwerkeinstellungen auf der Seite Einstellungen zu verstehen. -

Seite 107: Statische Konfiguration

DHCP-KONFIGURATION Wenn der Adresstyp auf DHCP eingerichtet ist, generiert ein Netzwerkserver oder PC eine IP-Adresse für den Drucker. Von Zeit zu Zeit wird vom Server oder PC eine andere IP-Adresse generiert. Die generierte IP-Adresse wird im Feld IP-Adresse angezeigt, und die dazugehörigen Adressinformationen für Netzwerkmaske und Gateway werden ebenfalls angezeigt. - Seite 108 Verwenden Sie die zur Eingabe der Ziffern für die Adresse. • Zahlentasten • Verwenden Sie die zum einzelnen Löschen von Ziffern. Rücktaste Verwenden Sie die Taste zum Bestätigen von Einträgen in das Dialogfeld. • Häkchen Verwenden Sie die Taste , um das Dialogfeld ohne Speichern zu verlassen. •...

-

Seite 109: Display-Einstellungen

DISPLAY-EINSTELLUNGEN HELLIGKEIT ANPASSEN Mit der Schiebegrafik Helligkeit einstellen können Sie die Helligkeit der Touchscreen-Anzeige einstellen. Verwenden Sie die Grafik mit dem Schieber, um die Helligkeit nach Bedarf anzupassen. Ein Verschieben nach Rechts wird die Helligkeit erhöhen; ein Verschieben nach Links wird die Helligkeit verringern. Abbildung 4-52: Helligkeit anpassen DIENSTEINSTELLUNGEN... -

Seite 110: Arbeiten Mit Der Seite Wartung

ARBEITEN MIT DER SEITE WARTUNG Hinweis: Dieser Abschnitt bietet einen Überblick über die Seite „Wartung“ und ihre Funktionen, er enthält jedoch keine ausführliche Beschreibung der Verfahren zum Warten des Druckers. Siehe “7 Wartung” auf Seite 219 für detaillierte Wartungsinformationen. Die Optionen auf der Seite Wartung sind in Gruppen mit ähnlichen Funktionen eingeordnet. Innerhalb jeder Gruppe können wartungsbezogene Druckerinformationen angezeigt und individuelle Wartungseinstellungen konfiguriert werden. -

Seite 111: Navigation Der Seite Wartung

NAVIGATION DER SEITE WARTUNG Um auf der Seite Wartung nach oben und unten zu blättern, berühren Sie einfach den Bildschirm und ziehen die Liste der Optionen in die Richtung, in die Sie blättern möchten. Eine kleine Bildlaufleiste wird rechts auf der Seite angezeigt, und weist darauf hin, in welche Richtung Sie blättern. -

Seite 112: Druckkopfeinstellungen

DRUCKKOPFEINSTELLUNGEN AKTIVE DÜSE Die Zeile Active Tip (Aktive Düse) weist darauf hin, welche Düse derzeit im Drucker aktiv ist (d.h. Material zum Erstellen eines Teils extrudiert). Diese Einstellung wird automatisch aktualisiert, um dem Status der Druckerdüsen während des Baus zu entsprechen, und wird zum ausgewählten Düsensymbol auf dem Dashboard zusammenpassen. -

Seite 113: Schachteinstellungen

SCHACHTEINSTELLUNGEN MATERIAL VORHANDEN Jeder individuelle Materialschacht hat einen Antriebsblock mit einem Sensor Material vorhanden (siehe “Antriebsblöcke und Antriebsblockhebel” auf Seite 31). Dieser Sensor erkennt das Vorhandensein von Material im Antriebsblock. Die Zeile Material vorhanden zeigt Statusinformationen über das Material an, das in einen Antriebsblock geladen wird. -

Seite 114: Portal-/Plattformeinstellungen

BEHÄLTERSERIENNUMMER Die Zeile Behälterseriennummer zeigt die Seriennummer von jedem Modell- und Stützmaterialbehälter an, der in den Materialschächten des Druckers installiert ist. Der Drucker liest die Nummer automatisch vom Behälter- Speicherchip an, wenn der Behälter in den Materialschacht geladen wird. Wenn ein Materialschacht leer ist, wird - - anstelle einer Seriennummer angezeigt. - Seite 115 Das Drücken der blaue Taste führt zu einer inkrementellen Bewegung des Druckkopfes oder des Formenträgers von seiner aktuellen Position aus. Die Tasten für die inkrememtelle Bewegungsentfernung ermöglichen Ihnen, die Entfernung dieser Bewegung in Einheiten von 1 (1,0), Zehnteln (0,1), Hundersteln (0,01) oder Tausendsteln (0,001) eines Zolls (oder den gleichwertigen Einheiten in Millimetern: 25,0, 10,0, 1,0, 0,1) festzulegen.

- Seite 116 Abbildung 4-63: Seite Details Portal/Plattform – X-Achse ausgewählt Inkrementelle Aktuelle Position Bewegungsentfer- jeder Achse nungstasten Achsenauswahl- Tasten (X ausgewählt, Y und Z nicht Achsenanzeige- ausgewählt) grafik (Eine graue Leiste mit blauen Pfeilen, Absolute die die ausge- Bewegungstasten wählte Achse (sind je nach der anzeigen) Tasten Z-Home ausgewählten Achse...

- Seite 117 Abbildung 4-64: Seite Details Portal/Plattform – Y-Achse ausgewählt Y-Achse ausgewählt Abbildung 4-65 ist die Z-Achse ausgewählt. Absolute Bewegungen können in die Mitte oder nach Unten des Bewegungsbereichs ausgeführt werden. Abbildung 4-65: Seite Details Portal/Plattform – Z-Achse ausgewählt Z-Achse ausgewählt...

- Seite 118 X-, Y- UND Z-POSITION Die Versionsinformationen für die X-, Y- und Z-Achsen werden auf den Zeilen X-Position, Y-Position und Z-Position angezeigt. Diese Informationen finden Sie außerdem auf der Seite Details Portal/Plattform. Die Positionsinformationen in dieser Zeile werden aktualisiert, und geben die Änderungen an, die auf der Seite Details Portal/Plattform gemacht wurden.

-

Seite 119: Kammereinstellungen

KAMMEREINSTELLUNGEN OFENTEMPERATUR Die Zeile Ofentemperatur zeigt die aktuelle Temperatur des Ofens im Vergleich zu seiner Nennwerttemperatur an. Hinweis: Kleine Offsets (1-3 °C) zwischen der aktuellen und der Nennwerttemperatur sind normal, insbesondere Ofentemperatursteuerung über 150 °C. Abbildung 4-68: Ofentemperatur VAKUUM AKTIVIERT Die Zeile Vakuum aktiviert zeigt an, ob die Vakuumfunktion des Druckers ein- oder ausgeschaltet ist. - Seite 120 VAKUUMSTATUS Die Zeile Vakuumstatus zeigt Statusinformationen über das Vakuumsystem des Druckers an. Low (Niedrig) wird angezeigt, wenn der Vakuumdruck unterhalb des Grenzwerts liegt. In diesem Fall ist die Bauplatte nicht am Formenträger befestigt, weil kein ausreichender Druck vorhanden ist, um die Bauplatte an der Oberfläche des Formenträgers festzuhalten.

-

Seite 121: Türverriegelung

TÜRVERRIEGELUNG Die Zeile Türverriegelung zeigt an, ob die Tür des Druckers verriegelt ist oder nicht. Wenn die Ofentür geöffnet werden kann (d.h. der Drucker baut nicht und es ist daher nicht gefährlich für Sie, die Ofentür zu öffnen), wird Unlocked (Nicht verriegelt) angezeigt. Wenn die Tür verriegelt ist und die Tür nicht geöffnet werden kann (d.h. -

Seite 122: Lüftergeschwindigkeiten

ABDECKUNGSSTATUS Die Zeile Abdeckungsstatus zeigt den Status der oberen Abdeckung des Druckers an. Open (Offen) wird angezeigt, wenn die obere Abdeckung offen ist, und Closed (Geschlossen) wird angezeigt, wenn die obere Abdeckung geschlossen ist. Abbildung 4-74: Abdeckungsstatus LÜFTERGESCHWINDIGKEITEN Drücken Sie auf die Grafik mit dem rechten Pfeil in der Zeile Fan Speeds (Lüftergeschwindigkeiten), um die Seite Fan Speeds (Lüftergeschwindigkeiten) Ihres Druckers zu öffnen. - Seite 123 Lüfter erneut nicht den Spezifikationen entspricht. Der Drucker funktioniert, wenn eine Lüftergeschwindigkeit nicht den Spezifikationen entspricht. Wenn Sie jedoch mehrmals versuchen, die Werte, die nicht der Spezifikation entsprechen, zurückzusetzen, und die Warnung weiterhin ausgegeben wird, wenden Sie sich an den Stratasys-Kundensupport.

- Seite 124 Abbildung 4-79: Seite Fan Speeds (Lüftergeschwindigkeiten) – Out of Spec (Lüfter entsprechen nicht der Spezifikation)

-

Seite 125: Spannungswerte

SPANNUNGSWERTE Drücken Sie auf die Grafik mit dem rechten Pfeil in der Zeile Voltages (Spannungen), um die Seite System Voltages (Systemspannungen) Ihres Druckers zu öffnen. Auf der Seite System Voltages (Systemspannungen) werden die Spannungsinformationen für jeden Stromanschluss bzw. jede Stromquelle des Druckers aufgeführt. Die auf der Seite System Voltages (Systemspannungen) angezeigten Informationen sind je nachdem ob die Spannungen des Druckers der Spezifikation entsprechen, unterschiedlich (siehe Abbildung 4-82... - Seite 126 Spannung erneut nicht den Spezifikationen entspricht. Der Drucker funktioniert, wenn eine Spannung nicht den Spezifikationen entspricht. Wenn Sie jedoch mehrmals versuchen, die Werte, die nicht der Spezifikation entsprechen, zurückzusetzen, und die Warnung weiterhin ausgegeben wird, wenden Sie sich an den Stratasys-Kundensupport.

- Seite 127 Abbildung 4-84: Seite System Voltages (Systemspannungen) – Voltages Out of Spec (Spannungen entsprechen nicht der Spezifikation)

-

Seite 128: Systemeinstellungen

SYSTEMEINSTELLUNGEN SERIENNUMMER Die Zeile „Seriennummer“ zeigt die eindeutige Seriennummer des Druckers an. Diese Nummer finden Sie außerdem auf dem Etikett im Aufbewahrungsbereich des Behälterschachtgehäuses (siehe Abbildung 2-6 auf Seite 16 für die Positionierung des Etiketts). Abbildung 4-85: Seriennummer SOFTWAREVERSION In der Zeile Softwareversion wird die Version der Controller-Software aufgelistet, die im Drucker installiert ist. Abbildung 4-86: Softwareversion SOFTWARE AKTUALISIEREN... - Seite 129 Abbildung 4-88: Seite Update Software (Softwareupdate) Abbildung 4-89: Seite Upgrade Software (Softwareupgrade)

- Seite 130 MATERIALIEN Die Zeile Material zeigt die Informationen über die Materialkonfiguration des Druckers an (siehe Verfügbare Materialien für Details). Diese Informationen basieren auf der Materiallizenz, die für den Drucker erworben wurde. Die Materiallizenz des Druckers legt die Materialtypen (Modell- und Stützmaterial) fest, die zum Bauen von Teilen mit dem Drucker verwendet werden können.

- Seite 131 Ebenso können Sie, falls die Materialkonfiguration Ihres Druckers nicht mehr Ihren Anforderungen entspricht, eine andere Materialoption erwerben und die Materiallizenz Ihres Druckers aktualisieren. Drücken Sie auf die Taste „Lizenz hinzufügen“ auf der Seite Details Material, um den Drucker in den Lizenzupgrademodus zu bringen, und um die Seite Materiallizenz hinzufügen zu öffnen.

- Seite 132 NEUSTART Drücken Sie auf die Grafik mit dem rechten Pfeil in der Zeile Neustart, um ein Dialogfeld zu öffnen, mithilfe dessen Sie den Drucker manuell starten können. Abbildung 4-93: Neustart Drücken Sie auf die Taste mit dem Häkchen in diesem Dialogfeld, um den Drucker automatisch neu zu starten.

-

Seite 133: Bedienung Des Druckers

(Siehe Abbildung 2-7 auf Seite 18 für die Position des Stromtrennschalters und des Schutzschalters.) Drücken Sie zum Einschalten die grüne Taste auf der Vorderseite des Druckers. Der Drucker wird hochgefahren. Der Touchscreen wird eingeschaltet und das Stratasys-Logo, gefolgt vom Startupcode wird für kurze Zeit eingeblendet. -

Seite 134: Ausschalten Des Druckers

Nach dem Hochfahren des Druckers wird Initializing (Initialisieren) auf dem Touchscreen angezeigt, gefolgt von Starting (Starten). Auch auf der Informationsleiste wird Initializing (Initialisieren), gefolgt von Starting (Starten) angezeigt. Die Symbole auf dem Dashboard sind solange leer, bis dieser Vorgang abgeschlossen ist. Abbildung 5-2: Initialisieren des Startbildschirms Nachdem der Initialisierungs- und Startvorgang abgeschlossen wurde, führt der Drucker... -

Seite 135: Material, Behälter Und Düsen

MATERIAL, BEHÄLTER UND DÜSEN MATERIAL IN DIE DÜSEN LADEN Achtung: Jedes Mal, wenn der Materialtyp des Druckers geändert wird, müssen die Düsen ausgetauscht werden. Die folgenden Informationen enthalten keine Schritte zum Auswechseln der Druckerdüsen. Jedes Mal, wenn der Materialtyp und die Düsen geändert werden, müssen die Schritte in “Düsen oder Materialtyp auswechseln”... - Seite 136 Abbildung 5-3: Aktuelle Konfiguration – Material laden Beobachten Sie die Statusinformationen, die unterhalb der Symbole für die Modell- und Stützmaterialbehälter angezeigt werden. Der Status „Insert Canister“ (Behälter einlegen) weist darauf hin, dass sich im entsprechenden Materialschacht für das Material kein Behälter befindet. Legen Sie den Behälter ein, den Sie in den entsprechenden Materialschacht laden möchten.

- Seite 137 Der Status „Material weiterleiten“ wird angezeigt, bis das Material vom Sensor „Material • vorhanden“ erfasst wird. Nachdem das Material erfasst wurde, wird der Status auf „Nicht geladen“ aktualisiert. Achtung: Vergewissern Sie sich, dass die Daumenradöffnung nach dem Abschluss des Materialvorladens geschlossen ist. Schließen Sie die Daumenradöffnung.

- Seite 138 Bei neuen, ungeöffneten Behältern: Nehmen Sie den Behälter aus seiner Verpackung heraus. Ziehen Sie die Klebefolie (Artikel 1) auf der Seite des Behälters ab. Entfernen Sie den Antirotationsstöpsel (Artikel 2) und entsorgen Sie ihn. Versiegeln Sie das Loch im Behälter mit der wiederverwendbaren Klebefolie und drücken Sie sie fest gegen den Behälter, um eine luftdichte Versiegelung zu erzielen.

- Seite 139 Abbildung 5-5: Behälterinstallation Tabelle 5-1: Legende für Abbildung 5-5 Artikel Beschreibung Artikel Beschreibung Klebefolie Plastikstöpsel (Betriebsposition) Antirotationsstöpsel Plastikstöpsel (Aufbewahrungsposition) Daumenradöffnung Schaumdichtung (Betriebsposition) Materialbehälteröffnung 7B Schaumdichtung (Aufbewahrungsposition) Material Lassen Sie den Antriebsblock zum Behälter hinunter, indem Sie den Handhebel des Behälters herausziehen.

-

Seite 140: Vorabladen Des Materials Zu Den Antriebsrädern

Abbildung 5-6: Vorabladen des Materials Sensor Material vorhanden Antriebsblockhebel Antriebsräder Material-Daumenrad Material VORABLADEN DES MATERIALS ZU DEN ANTRIEBSRÄDERN Beim Vorabladen von Material zu den Antriebsrädern, wird das Material eines Behälters in die Position gebracht, dass es in die Düsen im Druckkopf geladen werden kann. Vorabladen des Materials zu den Antriebsrädern: Öffnen Sie die Daumenradöffnung. -

Seite 141: Material Aus Den Düsen Entleeren

Das System stellt das Vorabladen des Materials fertig. Der Antriebsmotor leitet das Material weiter, bis es den Sensor „Material vorhanden“ erreicht. • Nachdem das Material erfasst wurde, hält der Antriebsmotor an und die Behälter-Status-LED beginnt grün zu blinken. Der Status „Material weiterleiten“ wird angezeigt, bis das Material vom Sensor „Material •... - Seite 142 Abbildung 5-7: Aktuelle Konfiguration – Material entladen Beobachten Sie die Statusinformationen, die unterhalb der Symbole für die Modell- und Stützmaterialbehälter angezeigt werden. Ein Status „Geladen“ weist auf das aktuell geladene Material hin. Die Taste „Material entladen“ (Pfeil nach unten) sollte für alle geladenen Materialien auswählbar sein.

-

Seite 143: Entfernen Von Behältern

Das Material beginnt, von der Düse entladen zu werden. Der Status des Materials wird auf „Entladen“ aktualisiert und die Behälter-Status-LED blinkt grün. Der Pfad zwischen dem Materialsymbol des Behälters und dem entsprechenden Düsensymbol wird hervorgehoben, um den Entladevorgang anzugeben (siehe Abbildung 4-28 auf Seite 79). Unloading (Entladen) wird auch auf der Informationsleiste angezeigt. - Seite 144 Legen Sie die viereckige Schaumdichtung (Artikel 7A) in die Daumenradöffnung ein. Schließen Sie die Daumenradöffnung. Heben Sie den Antriebsblock vom Behälter herauf, indem Sie den Handhebel des Behälters herausziehen. Achtung: Ziehen Sie den Behälter SOFORT aus dem Schacht, nachdem Sie den Antriebsblockhebel hochgezogen haben.

-

Seite 145: Behälter Automatisch Auswechseln

BEHÄLTER AUTOMATISCH AUSWECHSELN Beim automatischen Materialwechsel können Sie eine Bauteilproduktion lange Zeit unbeaufsichtigt lassen. Wenn ein aktiver Behälter leer wird: Der Drucker wird angehalten, und der Antriebsmotor zieht automatisch Restmaterial vom Drucker ab. Der Austauschbehälter wird vorab geladen, und danach wird das Material zum Druckkopf geladen. -

Seite 146: Handhabung/Lagerung Von Materialbehältern

Kunststoffe kann das Material in den Behältern Feuchtigkeit absorbieren. Die Behälter von Stratasys wurden so entwickelt, dass sie beim Öffnen und Schließen minimal Feuchtigkeit ausgesetzt werden. Wenn das Material im Behälter Feuchtigkeit absorbiert, kann dies Auswirkungen auf die Qualität der Oberfläche, der Nähte und insgesamt auf die Ästhetik des Teils haben. -

Seite 147: Düsen Oder Materialtyp Auswechseln

DÜSEN ODER MATERIALTYP AUSWECHSELN Die Informationen in diesem Abschnitt stellen eine schrittweise Anleitung zum Wechseln von Material und Düsen dar. Die Seite Düsen enthält einen Düsenwechselassistenten zur Vereinfachung des Vorgangs zum Wechseln der Modell- und Stützmaterialien und Düsen des Druckers. Der Abschnitt Verwenden des Düsenwechselassistenten enthält ein detailliertes Beispiel mit Anleitungen zum Wechseln von Material und Düsen mit dem Assistenten. - Seite 148 Zum Zugriff auf den Düsenwechselassistenten drücken Sie auf der Seite Düsen auf die Taste Tip Change (Wizard) (Düsenwechsel (Assistent)). Wählen Sie aus der Liste der angezeigten Materialoptionen das Material aus, zu dem Sie wechseln möchten (in diesem Fall ABS-M30). Das neu ausgewählte Modellmaterial wird markiert.

- Seite 149 Wählen Sie aus der Liste der angezeigten Düsenoptionen die Modellmaterialdüse aus, zu der Sie wechseln möchten (in diesem Fall T16). Die neu ausgewählte Modellmaterialdüse wird markiert. Drücken Sie auf die Taste Next (Weiter), um mit dem Assistenten fortzufahren. Hinweis: Beim Auswählen der Düse, die Sie austauschen möchten, können Sie zwischen current (aktuelle) (d.h.

- Seite 150 Je nach dem in Schritt 2 ausgewählten Modellmaterial wird eine Liste von Stützmaterialoptionen angezeigt. Wählen Sie aus der Liste der angezeigten Materialoptionen das Material aus, zu dem Sie wechseln möchten (in diesem Fall SR-30). In diesem Fall wird nur eine Materialoption angezeigt (und standardmäßig ausgewählt), da nur ein Stützmaterial mit dem vorher ausgewählten Modellmaterial kompatibel ist.

- Seite 151 Je nach dem im vorherigen Schritt ausgewählten Stützmaterial wird eine Liste kompatibler Stützmaterialdüsenoptionen angezeigt. Wählen Sie aus der Liste der angezeigten Stützmaterialdüsenoptionen die Düse aus, zu der Sie wechseln möchten (in diesem Fall T12). In diesem Fall wird nur eine Stützmaterialdüse (T12) angezeigt und standardmäßig ausgewählt, da nur eine Stützmaterialdüse mit dem vorher ausgewählten Stützmaterial kompatibel ist (siehe “Düsenkompatibilität und -Auswahl”...

- Seite 152 Überprüfen Sie, ob die angezeigte Material- und Düsenauswahl korrekt ist. Wenn Sie die Auswahl für die Material- und Stützmaterialdüsen ändern müssen, drücken Sie die Taste Vorher und führen Sie die erforderlichen Änderungen durch. Führen Sie die erforderlichen Schritte zur Vorbereitung der Düsenkalibrierung aus und drücken Sie danach auf die Taste Weiter, um mit dem Assistenten fortzufahren.

- Seite 153 Nachdem der Formenträger in die Ofenreinigungsposition bewegt wurde, führen Sie die auf der Seite angezeigten Schritte durch. Drücken Sie danach auf die Taste Next (Weiter), um mit dem Assistenten fortzufahren. Hinweis: Achten Sie bitte auf die Warnungen auf dieser Seite.

- Seite 154 Das Modell- und Stützmaterial, das derzeit in den Drucker geladen ist (in diesem Fall Ultem und Ult_S), wird entladen (das Modellmaterial wird zuerst entladen und danach das Stützmaterial). Eine zweiteilige radiale Fortschrittsgrafik zeigt die verbleibende Zeit bis zum Abschluss des gesamten Vorgangs an (in diesem Fall 12 Minuten).

- Seite 155 Die radiale Fortschrittsgrafik wird gemäß dem Materialentladefortschritt aktualisiert. Ein grünes Häkchen weist darauf hin, dass das Material vollständig vom Drucker entladen wurde.

- Seite 156 Nachdem der Materialentladevorgang abgeschlossen ist, werden Sie dazu aufgefordert, die entladenen Behälter zu entfernen (nach Bedarf). Entfernen Sie die entladenen Behälter (siehe “Entfernen von Behältern” auf Seite 134) und drücken Sie danach auf die Taste Next (Weiter), um mit dem Assistenten fortzufahren.

- Seite 157 Achtung: Werfen Sie das aus dem Drucker gezogene Material weg. Versuchen Sie nicht, Material im Behälter erneut aufzuwickeln. Wenn Material in den Behälter gedrückt wird, führt dies höchstwahrscheinlich zu einer Kreuzwicklung, wodurch der gesamte Behälter unbrauchbar wird. Nachdem die Behälter entfernt wurden, entfernt der Drucker das verbleibende Material aus den Materialschläuchen.

- Seite 158 Bestätigen Sie, dass die angezeigte Material- und Düsenauswahl korrekt ist und drücken Sie danach auf die Taste Next (Weiter), um mit dem Assistenten fortzufahren. Hinweis: Achten Sie bitte auf die Warnungen für Ihre Auswahl. Eine Düsen- und/oder Materialtypänderung erfordert eine Kalibrierung. Wenn Sie diese Seite des Assistenten übergehen und den Assistenten ohne Durchführung einer XYZ- Düsen-Offset-Kalibrierung verlassen, wird Ihr Drucker nicht kalibriert.

- Seite 159 Es wird für einen Augenblick ein Bildschirm angezeigt, der darauf hinweist, dass der Drucker sich auf den Austausch der Düsen vorbereitet. Führen Sie die folgenden Schritte aus, um die Modell- und/oder Stützmaterialdüsen auszutauschen. Siehe “Wechseln der Düsen in der oberen Abdeckung”...

- Seite 160 Für die neu installierte Modell- und Stützmaterialdüse wird automatisch ein Standardentfernungsmesserwert von 0,0 (Zoll ) eingegeben. Aktualisieren Sie diese Informationen nach Bedarf. Wenn Sie brandneue (noch nie verwendete) Düsen verwenden, ist keine Konfiguration • erforderlich. Akzeptieren Sie einfach die Standardwerte, drücken Sie die Taste Next (Weiter) und fahren Sie dann mit Schritt 13 fort.

- Seite 161 Drücken Sie irgendwo im Feld Modellmaterial auf den Touchscreen. Wenn das Feld ausgewählt wird, wechselt es zu Blau. Geben Sie mithilfe der Tastatur den Entfernungsmesserwert entsprechend Ihrer Modellmaterialdüse ein (150,6 Zoll in diesem Fall). Verwenden Sie die Löschtaste, um den Standardwert für das Feld zu löschen.

- Seite 162 Ihre Material- und/oder Düsenwechsel werden gespeichert und die im vorherigen Schritt eingegebenen Entfernungsmesserwerte werden auf den Düsenstatussymbolen auf dem Dashboard angezeigt.

- Seite 163 Führen Sie die erforderlichen Schritte zur Vorbereitung auf die Düsenkalibrierung aus. Installieren Sie eine Bauplatte – Vergewissern Sie sich, dass die Bauplatte so weit wie möglich zentriert auf dem Formenträger aufliegt. Überprüfen Sie das Vakuum – Innerhalb von 5 Minuten sollte ausreichend Vakuum vorhanden sein, um die Bauplatte auf dem Formenträger zu befestigen.

- Seite 164 Wählen Sie die während der Kalibrierungssequenz zu ladenden Modell- und Stützmaterialbehälter (in diesem Fall M2 und S2), indem Sie auf die entsprechende Zeile auf dem Touchscreen drücken. Wenn die Zeile ausgewählt wird, wechselt sie zu Blau. Ausgewählte Behälter werden durch eine weiße Randlinie um das Behältersymbol ausgewiesen. Behälter mit dem niedrigsten Materialvolumen werden standardmäßig ausgewählt.

- Seite 165 Auf einem Bildschirm können Sie vor dem Start des Baus die Position des Kalibrierungsteils auf der Bauplatte auswählen. Der Bildschirm enthält eine Grafik, die den Formenträger des Druckers darstellt, sowie einen blauen Begrenzungsrahmen (ein imaginäres Feld, das das Teil umgibt). Wählen Sie die Bauposition des Kalibrierungsteils aus, indem Sie den Begrenzungsrahmen auf dem Touchscreen an die gewünschte Stelle ziehen.

- Seite 166 Der Drucker beginnt mit dem Bau des Kalibrierungsteils. Bei diesem Vorgang wird die Ofentemperatur stabilisiert (siehe Tabelle 5-3 für Stabilisierungszeiten), eine Z-Düsenkalibrierung durchgeführt, das Modellmaterial geladen, das Stützmaterial geladen und das Kalibrierungsteil gebaut. Der Status jeder Aufgabe wird auf dem Bildschirm angezeigt. Nachdem eine Aufgabe erledigt ist, wird ein grünes Häkchen angezeigt und der Kopfteil der Seite wird aktualisiert, um die derzeit ausgeführte Aufgabe darzustellen.

- Seite 167 Tabelle 5-3: Ofenstabilisierungszeiten (in Stunden) Materialtyp, der installiert wird ULTEM 9085 Aktuelle Ofen- ABS-M30 PC-ISO ULTEM Temp. ABS-M30i ABS-ESD7 Nylon 12 PC-ABS ST130 ULTEM Black 1010 Raumtemperatur ABS-M30, ABS-M30i Automatische Abkühlung ABS-ESD7 Nylon 12 ST130 PC/PC-ISO/PC-ABS ULTEM 9085 ULTEM Black ULTEM 1010 Der Bildschirm wird aktualisiert, wenn der Drucker: Eine Z-Düsenkalibrierung durchführt.

- Seite 168 Modellmaterial und dann Stützmaterial lädt. •...

- Seite 169 Außer der Aktualisierung des Bildschirms werden auch die Informationsleiste und die Taste „Baustatus“ aktualisiert, um anzugeben, wann der Drucker das Kalibrierungsteil baut.

- Seite 170 Nachdem das Kalibrierungsteil fertig ist, werden Sie dazu aufgefordert, das Teil vom Drucker zu entfernen. Entfernen Sie das fertige Teil, und drücken Sie danach auf die Taste Next (Weiter), um mit dem Assistenten fortzufahren.

- Seite 171 Die Seite XYZ-Kalibrierung anpassen wird geöffnet. Diese Seite kann etwas unterschiedlich sein, je nach dem Typ der Einheiten, für die der Drucker konfiguriert ist (siehe “Einheiten” auf Seite 95 für Einzelheiten). Mit den Symbolen und Tasten auf dieser Seite können Sie Anpassungen am XYZ-Düsen-Offset basierend auf einer Analyse des Kalibrierungsteils vornehmen.

- Seite 172 Legen Sie fest, wo auf jeder Achse der Stützmaterial-Toolpath am meisten zwischen den X- Y-Anpassungspunkten zentriert ist (siehe Abbildung 5-9 Abbildung 5-10 für englische Einheiten und Abbildung 5-11 Abbildung 5-12 für metrische Einheiten). Die Zahlen auf dem Kalibrierungsteil stellen Tausendstel eines Zolls dar (z. B. 4 = 0,004 Zoll (0,1 mm)). Hinweis: Ein Kalibrierungsteil, das mit dem Material Nylon 12CF gedruckt wird, wird etwas...

- Seite 173 Der Stützmaterial-Toolpath ist am meisten zentriert zwischen den Anpassungsbezugsmarken bei der 4, was eine Anpassung von +X = 0,004 angibt. Kalibrierungsteil Nicht zentriert bei 0 Stützmaterial- Werkzeugbahn, am meisten Anpassungsbe- zentriert bei 4 zugsmarken Abbildung 5-11: Kalibrierungsteil – Keine Anpassung erforderlich (metrische Einheiten) Vergrößerte einzelne Seite eines Kalibrierungsteils mit dem Messwert 0.

- Seite 174 Der Stützmaterial-Toolpath ist am meisten zentriert zwischen den Anpassungsbezugsmarken bei der 4, was eine Anpassung von +X = 0,1 angibt. Kalibrierungsteil Nicht zentriert bei 0 Stützmaterial- Werkzeugbahn, Anpassungsbe- am meisten zugsmarken zentriert bei 0,1 Ziehen Sie auf der Seite Adjust XYZ Calibration (XYZ-Kalibrierung anpassen) die Skalierungssymbole auf dem Bildschirm dorthin, wo der Stützmaterial-Toolpath am meisten zwischen den Anpassungsbezugsmarken zentriert ist.

- Seite 175 Abbildung 5-13: XY-Offset – Keine Anpassung Englische Einheiten Metrische Einheiten Skalierungssymbol Skalierungssymbol (kann nach oben und unten (kann nach links und rechts verschoben werden) verschoben werden) Falls der Stützmaterial-Toolpath nicht bei 2 (0,05 mm) oder weniger zentriert ist (wie in •...

- Seite 176 Abbildung 5-14: XY-Offset – +X-Anpassung Englische Einheiten Metrische Einheiten Skalie- Skalie- rungs- rungs- symbol symbol auf 4 auf 0,1 einge- einge- richtet richtet Wenn ein Anpassungswert für eine beliebige Achse erforderlich ist, müssen Sie das Kalibrierungsteil erneut bauen. Gehen Sie dazu wie folgt vor: Nach der Eingabe Ihres Anpassungswerts bzw.

- Seite 177 Führen Sie erneut die Anweisungen in Schritt 19 aus. Fahren Sie mit der Überprüfung und • Anpassung des XY-Offset fort. Führen Sie eine erneute Anpassung durch, bis der Kalibrierungs- Toolpath für die X- und Y-Achsen auf 0 zentriert ist. Die Neuanpassung bis der Kalibrierungs- Toolpath für und Y innerhalb der Toleranzgrenzen, also bei oder unterhalb von 2 oder 0,002 Zoll (0,05 mm) je Achse, ist akzeptabel.

- Seite 178 Tabelle 5-4: Schichthöhe der Modellmaterialdüse Modellmaterialdüse Schichthöhe (Zoll) Schichthöhe (mm) 0,005 0,127 0,007 0,178 0,010 0,254 0,010 0,254 0,013 0,330 T20B 0,013 0,330 T20C 0,010 0,254 Falls sich der in Schritt C gemessene Wert innerhalb von ±0,0005 Zoll (0,1 mm) der Schichthöhe der Modellmaterialdüse befindet (siehe Tabelle 5-4) ist der Drucker für die...

- Seite 179 Abbildung 5-17: Z-Offsetanpassung Englische Einheiten Metrische Einheiten Nach oben-Taste zur Anpassung des Z-Offset Wenn ein Z-Offsetanpassung erforderlich ist, müssen Sie das Kalibrierungsteil erneut bauen. Gehen Sie dazu wie folgt vor: • Nach der Eingabe Ihres Anpassungswerts bzw. Ihrer Anpassungswerte drücken Sie die Taste Weiter auf dem Bildschirm XYZ-Kalibrierung anpassen.

- Seite 180 • Führen Sie erneut die Anweisungen in Schritt 20 aus. Überprüfen Sie weiterhin das Z-Offset, bis die Stützmaterialschicht mit der Schichthöhe der Modellmaterialdüse übereinstimmt: ±0,0005 Zoll (0,01 mm). Nachdem Sie mit der Anpassung für die XYZ-Offsets fertig sind, drücken Sie auf die Taste Next (Weiter), um mit dem Assistenten fortzufahren.

-

Seite 181: Wechseln Der Düsen In Der Oberen Abdeckung

WECHSELN DER DÜSEN IN DER OBEREN ABDECKUNG Jedes Mal, wenn der Materialtyp des Druckers geändert wird, müssen die Düsen ausgetauscht werden. Wenn Sie die Schritte in “Verwenden des Düsenwechselassistenten” ausführen, schließen Sie die Schritte unten zum Ändern der Düsen ab, kehren Sie zu Schritt 11 auf Seite 150 zurück, und fahren Sie dann mit dem Assistenten fort. - Seite 182 Lösen Sie mit dem 9/64-Inbusschlüssel (im Willkommenskit enthalten) die zwei (2) Sicherheitsschrauben, mit denen die Düse befestigt ist. Entfernen Sie die gewünschte Düse vom Druckkopf, indem Sie die Abschirmung der Düse vorsichtig halten und die Düse nach unten aus dem Drucker ziehen. Wenn eine Düse entfernt wird, die möglicherweise zu einem späteren Zeitpunkt erneut installiert wird, notieren Sie den Messwert und bewahren Sie ihn zusammen mit der entfernten Düse auf.

- Seite 183 Abbildung 5-20: Düseninstallation Düse sollte mit der Unterseite des Heizblocks auf einer Ebene sein Wiederholen Sie die Schritte bis 5, wenn eine zusätzliche Düse ausgetauscht werden muss. Nehmen Sie den Druckkopf aus der Wartungshalterung und legen Sie ihn zurück in seine Ausgangsposition.

-

Seite 184: Anpassen Der Düsenreinigungshöhe

ANPASSEN DER DÜSENREINIGUNGSHÖHE Die Düsenreinigungsvorrichtung enthält zwei Abstreif-/Bürstenvorrichtungen, die dafür sorgen sollen, dass die Düsen und Düsenabschirmungen frei von Schmutz und Materialresten bleiben. Der Abstreifer reinigt die Öffnung der Düse, während die Bürste die Düsenabschirmung reinigt. Nachdem Sie eine oder beide Düsen ausgetauscht haben, müssen Sie die Düsenreinigungshöhe manuell anpassen, um die korrekte Platzierung der Abstreif-/Bürstenvorrichtung in Bezug zu den Düsen sicherzustellen. - Seite 185 Abbildung 5-21: Positionen der Höhenanpassungsräder für Düsenreinigung Höhenanpassungsräder für Düsenreinigung für Modellmaterialdüse Höhenanpassungsräder für Düsenreinigung für Stützmaterialdüse Hinweis: Drücken Sie nach Bedarf die Taste Wipe Tips (Düsen reinigen) erneut, damit sich der Druckkopf 4 zusätzliche Male über die Vorrichtung bewegt. Wenn Sie glauben, dass Sie die richtige Platzierung erreicht haben (wie in Abbildung 5-22 gezeigt), drücken Sie die Taste Wipe Tips (Düsen reinigen) und beobachten Sie die Platzierung...

- Seite 186 Abbildung 5-22: Korrekte Platzierung bei der Düsenreinigung Wenn zusätzliche Anpassungen erforderlich sind, passen Sie die Höhe mithilfe der Höhenanpassungsräder für die Düsenreinigung an. Wenn Sie fertig sind, schließen Sie die Türen des Materialschachts. Wenn Sie innerhalb des Tip Change Wizard (Düsenwechselassistenten) arbeiten, drücken Sie, •...

-

Seite 187: Grundlegende Aufgaben Für Den Jobbau

Bauplatten werden nur einmal verwendet. Drehen Sie eine Bauplatte nicht auf die andere Seite, um sie dann auf den Formenträger zu legen. Materialreste auf der Bauplatte können am Formenträger anhaften oder das Vakuum der Bauplatte beeinträchtigen. Hinweis: Wenn Sie Bauplatten verwenden, die nicht von Stratasys stammen, könnte dies Auswirkungen Qualität Bauteils Druckerzuverlässigkeit haben. -

Seite 188: Auswählen Eines Jobs Zum Bauen

AUSWÄHLEN EINES JOBS ZUM BAUEN Drücken Sie auf die Taste Queue (Warteschlange) in der Navigationsleiste. Die Seite Queue (Warteschlange) wird geöffnet und die Registerkarte Jobwarteschlange wird standardmäßig ausgewählt (siehe Abbildung 4-19 auf Seite 68). Wählen Sie innerhalb der Jobwarteschlange den Job aus, den Sie bauen möchten. Berühren Sie dazu den jeweiligen Eintrag in der Liste. - Seite 189 Abbildung 5-23: Dialogfeld „Teileanordnung“ Auf der Informationsleiste wird Heating Oven and Tips (Ofen und Düsen heizen) angezeigt. Der Ofen beginnt, sich zu einer durch die für den Job ausgewählten Materialtyp bestimmten Temperatur aufzuheizen. Bitte haben Sie etwas Geduld. Nachdem der Ofen und die Düsen die erforderliche Temperatur erreicht haben, wird auf der Informationsleiste Finding Z Zero (Suche Z-Nullpunkt) angezeigt, und der Drucker führt eine Z-Nullpunktkalibrierung aus.

-

Seite 190: Während Eines Baus Verfügbare Informationen

WÄHREND EINES BAUS VERFÜGBARE INFORMATIONEN Während eines Baus werden Informationen über diesen Bau in zwei Bereichen auf der Seite „Bauen“ angezeigt: Auf dem Druckjob-Informationsfeld werden die Details eines Jobs angezeigt, die von der PC-Arbeitsstation an den Drucker übermittelt wurden. Diese Informationen sind statisch und werden nur für Referenzzwecke angegeben. -

Seite 191: Warnungen Beim Bauen