Renkforce RF1000 Bedienungsanleitung

3d-drucker bausatz

Vorschau ausblenden

Andere Handbücher für RF1000:

- Bedienungsanleitung (147 Seiten) ,

- Bedienungsanleitung (58 Seiten) ,

- Bedienungsanleitung (57 Seiten)

Inhaltszusammenfassung für Renkforce RF1000

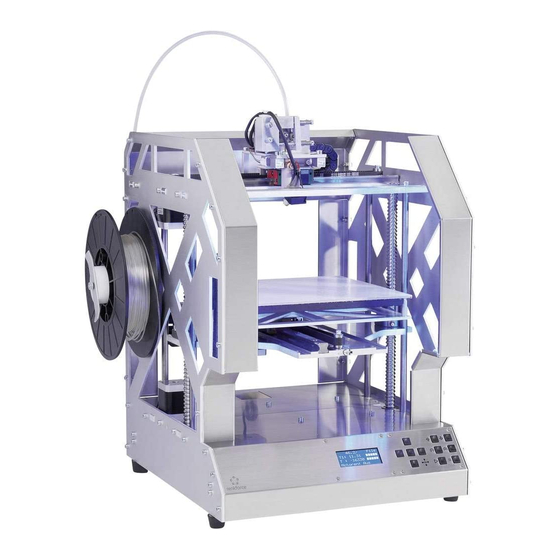

- Seite 1 ! Bedienungsanleitung 3D-Drucker Bausatz RF1000 Best.-Nr. 1007507 3D-Drucker RF1000 Best.-Nr. 1007508...

-

Seite 2: Inhaltsverzeichnis

Inhaltsverzeichnis Seite 1. Einführung .........................................3 2. Symbol-Erklärung ......................................4 3. Bestimmungsgemäße Verwendung ................................4 4. Sicherheitshinweise ......................................4 5. Featurebeschreibung ....................................6 6. Arbeitsprinzip des 3D-Druckers ..................................6 7. Die wichtigsten Teile im Überblick ................................7 8. Benötigtes Werkzeug und Material ................................8 9. Zusammenbau der mechanischen Teile ..............................8 a) Allgemeines ...................................... -

Seite 3: Einführung

Seite 19. Wartung .........................................103 a) Allgemeines ......................................103 b) Reinigung ........................................104 c) Sicherungswechsel ....................................104 d) Riemenspannung überprüfen ................................104 e) Düsenwechsel ......................................107 20. Handhabung ........................................107 21. Problembehebung ......................................108 22. Entsorgung ........................................110 23. Technische Daten ......................................110 24. Anhang ...........................................111 a) Verdrahtungsplan der Hauptplatine ..............................111 b) Hinweise zu den Druckdateien (GCODE-Dateien) auf der beiliegenden SD-Karte ..............112 c) Einrichtung der Druckereinstellungen ...............................112 d) Erklärung zu den Konfigurationsdateien auf der beiliegenden SD-Karte ..................115... -

Seite 4: Symbol-Erklärung

2. Symbol-Erklärung Das Symbol mit dem Blitz im Dreieck wird verwendet, wenn Gefahr für Ihre Gesundheit besteht, z.B. durch elektrischen Schlag. Im Gerät befinden sich keine vom Benutzer zu wartenden Teile. Öffnen Sie das Gerät deshalb nie. Das Symbol mit dem Ausrufezeichen weist den Benutzer darauf hin, dass er vor der Inbetriebnahme des Gerätes diese Bedienungsanleitung lesen und beim Betrieb beachten muss. - Seite 5 • Beachten Sie bei der Aufstellung des 3D-Druckers, dass der Netzschalter an der Geräterückseite leicht erreichbar sein muss, damit das Gerät im Fehlerfall schnell und einfach abgeschaltet werden kann. • Fassen Sie während des Betriebs niemals in den 3D-Drucker hinein. Durch die mechanisch bewegten Teile innerhalb des Druckers besteht eine hohe Verletzungsgefahr! • Der Druckkopf und die Heizplatte werden während des Betriebs sehr heiß. Berühren Sie diese Teile niemals während oder kurze Zeit nach dem Betrieb. Lassen Sie sie erst ausreichend abkühlen (ca. 60 Minuten). • Das Netzteil entspricht den geltenden CE-Vorschriften. Die Einhaltung der geltenden CE-Vorschriften für den fertig aufgebauten Bausatz obliegt jedoch dem Erbauer des Bausatzes und hängt auch maßgeblich von der Gewissenhaf- tigkeit des Zusammenbaus ab.

-

Seite 6: Featurebeschreibung

5. Featurebeschreibung • Großer Druckraum von ca. 245 x 230 x 200 mm • Spielfreie Profilschienenführungen und Kugelgewindetriebe für höchste Präzision • Automatische Druckplattenvermessung • Keramische Heizplatte mit Strukturoberfläche • Hochpräziser Extruder mit austauschbarer Druckdüse • Integriertes, langlebiges Industrienetzteil • Display und Tastenfeld für die Gerätebedienung direkt am Gerät • Ansteuerung über einen Computer (USB) oder Stand-Alone-Betrieb (mit SD- oder SDHC-Karte) möglich • Manuelle Steuerung der Druckparameter auch während des Betriebs möglich • Extrem stabil durch Alu-/Stahl-Mechanik • Für alle gängigen Standard-Rollen-Filamentarten geeignet • Bruch- und scheuerfreie Kabelführung über Energieführungsketten • Zukunftssicher durch optionales Zubehör 6. Arbeitsprinzip des 3D-Druckers Für den 3D-Druck wird zunächst eine Datei benötigt, die die dreidimensionalen Daten des zu druckenden Objekts enthält (ein gängiges Format solch einer Datei ist z.B. -

Seite 7: Die Wichtigsten Teile Im Überblick

7. Die wichtigsten Teile im Überblick Extruderwagen X-Platte Extruder Heizplatte Y-Platte Bedientastenfeld Display Rechts neben der Abbildung sind die Druckrichtungen (x, y und z) angegeben. -

Seite 8: Benötigtes Werkzeug Und Material

8. Benötigtes Werkzeug und Material • Verschiedene Schraubendreher (Kreuzschlitz und Schlitz) • Innensechskantschlüssel 1,5 mm / 2 mm / 2,5 mm / 3 mm / 4 mm • Sechskantschlüssel 4 mm / 5 mm / 5,5 mm / 7 mm / 13 mm (2x) • Anschlagwinkel • Schieblehre • Seitenschneider • Kleine Flachzange und kleine Spitzzange • Schraubensicherungslack mittelfest • Heißklebepistole (optional) 9. Zusammenbau der mechanischen Teile Die folgenden Kapitel beziehen sich auf den Zusammenbau des 3D-Drucker-Bausatzes, sind jedoch auch für Besitzer des Fertig- Gerätes als Information für spätere Zubehörmontage interessant. -

Seite 9: Montage Der Komponenten

Anwendung des Schraubensicherungslacks In der folgenden Anleitung sind einige Schrauben mit Schraubensicherungslack zu sichern. Hierauf wird im Text entsprechend hingewiesen. Vorgehensweise: Geben Sie einen kleinen Tropfen Schraubensicherungslack mittelfest auf den Gewindeanfang. Achten Sie darauf, wirklich nur einen kleinen Tropfen wie im folgenden Bild gezeigt zu verwenden. b) Montage der Komponenten Anbau der Motorritzel an die Schrittmotoren 3x Schrittmotor... - Seite 10 Zusammenbau der Bodenplatte Zusammenbau Gurtspanner 1x Bodenplatte Gurtspanner Basiskörper in den vorgesehenen Ausbruch der 1x Gurtspanner Basiskörper Bodenplatte einlegen. Die Querbohrung im Gurtspanner Basis- 3x Kugellager 624ZZ (Durchmesser innen/außen (8,8/13 mm) körper und die Bohrung in der Bodenplatte müssen fluchten. 4x Beilagscheibe (Durchmesser innen/außen 4,3/8,8 mm) Beilagscheiben im Wechsel mit den Kugellagern auf Schraube 1x Zylinderkopfschraube M4x30...

- Seite 11 Montage des Antriebsmotors 1x Schrittmotor Schrittmotor wie im Bild gezeigt mit den 4 Schrauben an der 1x Bodenplatte Bodenplatte befestigen. 4x Zylinderkopfschraube M3x12 Schrauben mit Schraubensicherungslack versehen. Der Kabelaustritt des Schrittmotors muss wie gezeigt zur Plat- tenlängsseite weisen. Einlegen der Rillenkugellager 2x Rillenkugellager Rillenkugellager von oben in die entsprechenden Bohrungen 1x Bodenplatte...

- Seite 12 Zusammenbau der X-Platte Montage Gurtspanner 1x Gurtspanner Basiskörper Beilagscheiben im Wechsel mit den Kugellagern auf Schraube 3x Kugellager 624ZZ (Durchmesser innen/außen (8,8/13 mm) aufschieben. 4x Beilagscheibe (Durchmesser innen/außen 4,3/8,8 mm) Schraube wie im Bild gezeigt in Gurtspanner Basiskörper ein- 1x Zylinderkopfschraube M4x30 schrauben und dabei gut festziehen.

- Seite 13 Anbau der Führungsschiene Je nach Auslieferungsdatum liegen dem Bausatz unterschiedliche Führungsschienen und Führungswagen bei. Der folgende Text und die Bilder beziehen sich auf die Version mit grün/rotem Führungswagen. Die Version mit schwarzem Führungswagen wird auf die gleiche Art montiert, jedoch ist hier bei Lieferung der Füh- rungswagen bereits auf die Führungsschiene aufgeschoben und der Führungswagen kann ohne Gefahr von der Füh- rungsschiene geschoben werden.

- Seite 14 1x X-Platte Führungsschiene in die mittlere Nut der der X-Platte einlegen 1x Führungsschiene und mit den Schrauben befestigen. 6x Zylinderkopfschraube M4x12 Die eingeprägten Pfeile bzw. die untere Nut auf der Führungs- schiene müssen zur Seite des Gurtspanners weisen. Aufschieben des Führungswagens auf die Führungsschiene Die Montagehilfe (Kunststoffteil in der Führung des Führungswagens) darf keinesfalls vor dem Aufschieben des Füh- rungswagens entfernt werden, da ansonsten die Lagerkugeln aus dem Wagen fallen.

- Seite 15 1x X-Platte Führungswagen vorsichtig auf die Führungsschiene schieben 1x Führungswagen komplett mit Montagehilfe und dabei die Montagehilfe (Kunststoffteil) aus dem Führungs- wagen schieben. Anbringen des Endschalters für X-Richtung 1x X-Platte Endschalterplatine mit den M2x6-Schrauben an ihrer Halte- 1x Endschalter rung montieren, so dass der Steckverbinder von der Halterung 1x Halterung für Endschalter weg weist (siehe Bild).

- Seite 16 Befestigung des Riemenhalters an der Führungswagenplatte 1x Führungswagenplatte Riemenhalter an der Unterseite der Führungswagenplatte mit 1x Riemenhalter den beiden Schrauben wie gezeigt befestigen. 2x Zylinderkopfschraube M3x6 Schrauben mit Schraubensicherungslack versehen. Montage der Vorschubhalterung 1x Führungswagenplatte Vorschubhalteblock mit den beiden Senkkopfschrauben M4x16 1x Vorschubhalteblock unter der Platte befestigen.

- Seite 17 Montage der Führungswagenplatte auf dem Führungswagen 1x Führungswagenplatte Führungswagenplatte mit den 4 Senkkopfschrauben auf dem 1x X-Platte Führungswagen befestigen. Dabei zuerst die beiden Schrauben 4x Senkkopfschraube M4x10 an den Ausklinkungen einschrauben. Schrauben mit Schrau- bensicherungslack versehen. Der Riemenhalter muss sich auf der Seite mit dem zuvor montierten Gurtspanner befinden.

- Seite 18 Montage der Dehnungsmessstreifen und der Extruderhalterung 1x Extruderhalterung Extruderhalterung mit den beiden Schrauben an den Deh- 2x Dehnungsmessstreifen nungsmessstreifen befestigen. Hierbei die Lage der Bohrung 2x Zylinderkopfschraube M5x16 in der Extruderhalterung beachten (siehe Bild). 1x Aufkleber „Achtung heiße Oberfläche“ Schrauben mit Schraubensicherungslack versehen. Die Schrauben jedoch noch nicht festziehen.

- Seite 19 Endanschlagsbetätigung montieren 1x Endanschlagsbetätigung Einheit wie gezeigt mit der Zylinderkopfschraube montieren. 1x Zylinderkopfschraube M4x10 Montage des Vorschubmotors 1x Schrittmotor Vorschubrändel auf Achse des Schrittmotors stecken und mit 1x Vorschubrändel Gewindestift befestigen. Gewindestift mit Schraubensiche- 1x Gewindestift M3x5 rungslack versehen. 4x Senkkopfschraube M3x8 Die Motorachse muss bündig mit der Oberkante des Vorschub- rändels abschließen.

- Seite 20 Extruder montieren 1x Extruder Extruder von unten durch die Extruderhalterung schieben und 1x Flachmutter M8 mit der Flachmutter befestigen. Extruder so ausrichten, dass das Filamentmaterial gerade von oben am Ritzel des Schrittmotors vorbei in die Bohrung des Ex- truders eingeführt werden kann. Bei der Montage darauf achten, dass die Anschlussleitungen des Extruders nicht eingeklemmt oder beschädigt werden.

- Seite 21 Kugellager mit Zylinderstift nach der Montage in die Nut der Kugellagerhalterung einlegen. Montage der Filament-Vorschubeinheit 1x Kugellagerhalterung mit Kugellagereinheit Vorschub-Basisteil mit 2 Zylinderkopfschrauben M4x35 und 2 4x Federn Muttern M4 von vorne an der Motorhalterung befestigen. 1x Vorschub-Basisteil Jeweils eine Feder auf 2 Zylinderkopfschrauben M4x25 und 2x Zylinderkopfschraube M4x25 2 Zylinderkopfschrauben M4x45 aufstecken.

- Seite 22 Motor einbauen 1x Schrittmotor Schrittmotor wie im Bild gezeigt mit den 4 Schrauben an der 4x Zylinderkopfschraube M3x12 X-Platte befestigen. Schrauben mit Schraubensicherungslack versehen. Der Kabelaustritt des Schrittmotors muss wie gezeigt zur Plat- tenrückseite weisen. Zahnriemen auflegen 1x Zahnriemen 675 mm Riemenspanner ganz entspannen.

- Seite 23 Montage der Schleppkettenendstücke 1x Schleppkettendstück mit Loch Schleppkettenendstücke wie im Bild gezeigt montieren. 1x Schleppkettendstück mit Nippel Schleppkettenendstück mit Loch = Extruderwagen 4x Senkkopfschraube M3x8 Schleppkettenendstück mit Nippel = X-Platte Einlegen der Rillenkugellager 2x Rillenkugellager Rillenkugellager von unten in die entsprechenden Bohrungen der X-Platte einlegen.

- Seite 24 Montage des Lüfters 1x Lüfter Lüfter mit den beiden Schrauben wie gezeigt am Lüfterblech 2x Zylinderkopfschraube M2,5x16 montieren. Schrauben mit Schraubensicherungslack verse- 2x Mutter M2,5 hen. Darauf achten, dass die Blasrichtung (durch einen Pfeil auf dem Lüfter gekennzeichnet) in Richtung Extruder gerichtet ist. Zusammenbau der Y-Platte Montage Gurtspanner 1x Gurtspanner Basiskörper...

- Seite 25 Anbau Gurtspanner an Y-Platte 1x Y-Platte Baugruppe Gurtspanner in den dafür vorgesehenen Ausschnitt 1x Baugruppe Gurtspanner (vorheriger Bauschritt) der Y-Platte einschieben und die Schraube in den Gurtspanner 1x Zylinderkopfschraube M4x30 eindrehen. Die Kugellager müssen zur genuteten Seite der Y-Platte wei- sen und die Bohrung im Gurtspanner muss sich rechts befin- den (siehe Bild).

- Seite 26 Anbau der Führungsschiene Je nach Auslieferungsdatum liegen dem Bausatz unterschiedliche Führungsschienen und Führungswagen bei. Der folgende Text und die Bilder beziehen sich auf die Version mit grün/rotem Führungswagen. Die Version mit schwarzem Führungswagen wird auf die gleiche Art montiert, jedoch ist hier bei Lieferung der Füh- rungswagen bereits auf die Führungsschiene aufgeschoben und der Führungswagen kann ohne Gefahr von der Füh- rungsschiene geschoben werden.

- Seite 27 Aufschieben des Führungswagens auf die Führungsschiene Die Montagehilfe (Kunststoffteil in der Führung des Führungswagens) darf keinesfalls vor dem Aufschieben des Füh- rungswagens entfernt werden, da ansonsten die Lagerkugeln aus dem Wagen fallen. Dies wäre irreparabel. Gleiches gilt, wenn der Führungswagen nach der Montage von der Führungsschiene geschoben wird. Zur Sicherheit sollte der Führungswagen vor der weiteren Montage z.B.

- Seite 28 Montage des Antriebsmotors 1x Schrittmotor Schrittmotor wie im Bild gezeigt mit den 3 Zylinderkopfschrau- 1x Y-Platte ben und der Senkkopfschraube an der Y-Platte befestigen. 3x Zylinderkopfschraube M3x12 Die Senkkopfschraube für die gesenkte Bohrung verwenden. 1x Senkkopfschraube M3x12 Schrauben mit Schraubensicherungslack versehen. Der Kabelaustritt am Motor muss zur Mitte der Y-Platte (d.h.

- Seite 29 Montage des Schleppkettenendstücks unten 1x Schleppkettenendstück mit Loch Schleppkettenendstück mit den Senkkopfschrauben wie im 2x Senkkopfschraube M3x8 Bild gezeigt an der nicht genuteten Seite der Y-Platte befesti- gen. Halterung der Untertischplatte montieren 1x Untertischhalterung Endschalterhalterung mit Schrauben M3x8 an Untertischplatte 1x Endschalterhalterung befestigen.

- Seite 30 Verklebung der Heizplatte 1x Keramikplatte Distanzbolzen mit den Gewindebohrungen auf die Unterseite 1x Heizung der Keramikplatte (Seite mit der Gewebestruktur) stecken und 4x Distanzbolzen provisorisch mit 4 Schrauben fixieren. Achtung: hierbei die Schrauben nur leicht anziehen, da an- sonsten die Gefahr besteht, dass die Keramikplatte bricht. Ausrichtung der Heizung überprüfen, indem die Heizung über die Distanzbolzen geschoben wird.

- Seite 31 Auflegen des Zahnriemens 1x Untertischhalterung aus vorherigem Schritt Zahnriemen wie links gezeigt in den Riemenmitnehmerwinkel 1x Zahnriemen 675 mm einlegen. Riemenspanner ganz entspannen. Untertischhalterung drehen und Zahnriemen wie gezeigt auf Achtung: Ritzel und Riemenspanner auflegen. Der Zahnriemen darf keinesfalls zu stark gespannt werden. Die Untertischhalterung wird hierbei nur auf den Führungswa- Wenn sich der Riemenspanner verbiegt, muss die Riemen- gen aufgelegt (noch nicht festschrauben).

- Seite 32 Montage des Untertischs 1x Untertisch Untertisch mit den 4 Senkkopfschrauben wie gezeigt auf der 1x Y-Platte Untertischhalterung befestigen. 4x Senkkopfschraube M4x12 Schrauben mit Schraubensicherungslack versehen. Montage der Gewindeumlaufspindeln Je nach Auslieferungsdatum liegen dem Bausatz unterschiedliche Gewindeumlaufspindeln bei. Die unterschiedlichen Gewindeumlaufspindeln werden auf die gleiche Weise montiert, jedoch wird in den Abbil- dungen immer nur die Version 1 gezeigt.

- Seite 33 Die Muttern auf den Gewindeumlaufspindeln dürfen keinesfalls von den Gewindeumlaufspindeln entfernt werden, da ansonsten die Lagerkugeln herausfallen. Dies wäre irreparabel. 2x Gewindeumlaufspindel Gewindeumlaufspindeln wie gezeigt mit je 4 Schrauben an 1x Y-Platte der Y-Platte befestigen. Die Schrauben hierbei jedoch nur von 8x Zylinderkopfschraube M5x16 Hand locker anschrauben.

- Seite 34 Betätigung des Endschalters montieren 1x Betätigung für Endschalter Zylinderkopfschlitzschraube in den Alublock eindrehen und 1x Zylinderkopfschraube M4x12 mit Mutter auf der gegenüberliegenden Seite kontern. Das Ge- 1x Zylinderkopfschlitzschraube M4x20 winde der Schraube muss mit der Mutter abschließen. 1x Mutter M4 Betätigung des Endschalters wie gezeigt an der Y-Platte mon- tieren.

- Seite 35 Zusammenbau der mechanischen Grundkonstruktion Verbindung von Bodenplatte und Y-Platte 1x Bodenplatte Beim Einsetzen der Gewindeumlaufspindeln in die Bodenplat- 1x Y-Platte te muss unbedingt darauf geachtet werden, dass die Spindeln exakt gleich weit herausgeschraubt und nicht gegeneinander verschoben sind. Ist dies nicht der Fall, müssen die Gewindeumlaufspindeln durch Drehen aneinander angepasst werden.

- Seite 36 Montage der Ritzel an den Gewindeumlaufspindeln 2x Zahnscheibe 28Z (großes Ritzel, Außendurchm. 32 mm) Zahnscheiben auf die Enden der Gewindeumlaufspindeln auf- 1x Grundgerüst schieben und mit den Gewindestiften befestigen. 4x Gewindestifte M3x5 Hierbei die Lage der Ritzel so ausrichten, dass die Zahnflächen in einer Ebene mit der Zahnfläche des Motorritzels verlaufen.

- Seite 37 Montage des Zahnriemens 1x Grundgerüst Grundgerüst nach hinten kippen (nicht auf den Kopf stellen). 1x Zahnriemen 822 mm Riemenspanner ganz entspannen. Zahnriemen wie gezeigt montieren. Dabei darauf achten, dass die im vorherigen Schritt eingestell- ten Abstände nicht verändert werden. Bodenplatte und Y-Plat- te müssen weiterhin exakt parallel verlaufen.

- Seite 38 Seitenteile an den Seiten auf das Grundgerüst aufstecken und mit jeweils 4 Schrauben befestigen. Das Seitenteil mit den Öffnungen für USB-Anschluss und Spei- cherkarte wird auf der rechten Seite montiert. Die Öffnungen der Seitenteile müssen sauber in die Nasen an Boden- und X-Platte eingeführt werden.

- Seite 39 Endkontrolle der Parallelität von Bodenplatte und Y-Platte 2x Fußhalterung klein (B) Fußhalterungen rechts und links zwischen Bodenplatte und Y- Platte einlegen. Durch Drehen des Zahnriemens der Bodenplatte die Höhe der Y-Platte so lange verändern, bis die Fußhalterungen die Y-Plat- te berühren. Beide Seiten müssen nun gleiche Abstände zwischen Fußhal- terungen und Y-Platte aufweisen.

- Seite 40 Montage der Verblendungen Ziehen Sie ggf. die Schutzfolien der Edelstahlblenden erst kurz vor der Montage ab. Die Klebereste besonders im Be- reich der Kanten und Prägungen können mit einem alkoholgetränkten Lappen entfernt werden. Achten Sie bei diesen Teilen auf scharfe Kanten. Hier besteht bei unachtsamem Umgang Verletzungsgefahr. Einbau der Rückblende 1x Rückblende Kaltgeräte-Kombibuchse in den entsprechenden Ausschnitt...

- Seite 41 Rückseitige Blenden in die Grundmechanik einführen und wie gezeigt mit den Schrauben an den Seitenteilen befestigen. Vorbereitung der Bedienblende 1x Bedienblende Schleppkettenendstück wie gezeigt im Ausschnitt der Bedien- 1x Schleppkettenendstück mit Loch blende mit den Senkkopfschrauben und Muttern M3 montie- 2x Senkkopfschraube M3x8 ren.

- Seite 42 Einbau der Bedienblende Bedienblende in die Grundmechanik einführen und wie gezeigt mit den Schrauben befestigen. 8 Schrauben mit Muttern an den Seitenteilen 3 Schrauben mittig an der Bodenplatte, davon die Schraube M4x16 an der mittleren Position wie im Bild gezeigt verwen- den.

- Seite 43 Einbau der Sichtschutzblenden 1x Sichtschutzblende rechts Die Sichtschutzblenden werden nur mit der im Bild markierten 1x Sichtschutzblende links Bohrung am Grundgerüst befestigt. Die anderen Bohrungen 10x Zylinderkopfschraube M4x10 bleiben vorerst frei. 10x Mutter M4 Anschlussleitungen durch die vorgesehenen Öffnungen in den Sockel führen (siehe Pfeil).

-

Seite 44: Verdrahtung Der Elektrischen Komponenten

10. Verdrahtung der elektrischen Komponenten a) Allgemeines ACHTUNG Netzspannung - der Anschluss, der Einbau und die Verdrahtung der elektrischen Komponenten darf nur durch eine Elektrofachkraft erfolgen, die mit den geltenden Sicherheitsvorschriften vertraut ist. Vor der Inbetriebnah- me ist unbedingt eine Prüfung nach den geltenden Sicherheitsvorschriften durch eine Elektrofachkraft erforderlich. Während der Anschlussarbeiten darf die Netzleitung auf keinen Fall mit dem Stromversorgungsnetz verbunden sein. -

Seite 45: Verdrahtung Der Bauteile

b) Verdrahtung der Bauteile Extruder Schleppkette 15 Glieder innen offen Leitungen so in die Schleppkette eindrücken, dass das Endglied Leitungen 14, 15 und 19 mit den Nippeln zu den Leitungsenden ohne Etikett weist. Schleppkette am Extruderwagen einrasten und die Leitungen Leitungen an die jeweils passenden Stecker anschließen. - Seite 46 Leitungen mit kleinen Kabelbindern (99 mm) sauber verlegen. Schleppkette am noch freien Endstück einrasten. Die Leitungen zum Extruder und zum Lüfter durch die gezeigte Leitungsöse führen und die Öse mit einer Schraube M3x6 auf dem Vorschub-Basisteil befestigen. An den beiden Schleppkettenendstücken jeweils zwei große Die freien Leitungsenden durch die Öffnung in der X-Platte am Kabelbinder (142 mm) zur Zugentlastung anbringen.

- Seite 47 Endschalter für die X-Richtung Leitung 11 in den Steckverbinder des Endschalters auf der X- Platte einstecken und die Leitung ebenfalls durch die Öffnung in der X-Platte nach unten verlegen. Endschalter für die Z-Richtung Bei neueren Auslieferungen liegt eine geänderte Leitung 8 (Y-Leitung) mit einem zusätzlichen Anschluss für die Fräsoption bei.

- Seite 48 Leitung 8 in den Steckverbinder der Endschalterplatine einste- cken. Endschalter mit der/den Distanzbuchse(n) wie gezeigt von un- ten an der X-Platte montieren. Schraube noch nicht ganz festziehen. Zahnriemen an der Basisplatte von Hand drehen, so dass sich Leitung des Endschalters für die Z-Richtung entlang der Boh- die Y-Platte nach oben bewegt.

- Seite 49 Anschluss des X-Motors Leitung 17 an den X-Motor anschließen und zusammen mit den Leitungsstrang durch die Öffnung in der Rückblende in den Ge- Leitungen vom Extruderwagen und den Leitungen von den End- rätesockel verlegen und mit kleinen Kabelbindern (99 mm) und schaltern für X- und Z-Richtung nach unten verlegen.

- Seite 50 Heizbett, Endschalter für die Y-Richtung und Y-Motor Schleppkette 20 Glieder außen offen Leitungen so in die Schleppkette eindrücken, dass das Endglied Leitungen 12, 13 und 20 mit den Löchern zu den Leitungsenden ohne Etikett weist. Schleppkette am Endstück des Untertisches einrasten und die Steckverbinder für die Stromversorgung der Heizplatte mit ei- Leitungen soweit aus der Schleppkette herausziehen, dass sie ner Zylinderkopfschraube M3x16 an der Unterseite des Unter-...

- Seite 51 Schutzleiter (grün/gelbe Leitung mit Ringöse) mit einer Zylin- Leitung 13 mit dem Steckverbinder des Endschalters für die Y- derkopfschraube M3x10, einer Beilagscheibe und zwei Zahn- Richtung verbinden und die Leitung verlegen. scheiben an der Oberseite des Untertisches anschließen. Leitung 12 etwa 8 cm aus der Schleppkette herausstehen las- sen und mit kleinem Kabelbinder (99 mm) an der Bohrung im Achtung: Diese Verbindung stellt den sicherheitstechnisch wichtigen Kontakt der Gehäuseteile zum Schutzleiter her.

- Seite 52 Leitung 18 an den Steckverbinder des Y-Motors anschließen Leitung 18 ebenfalls durch die Öffnung in der Y-Platte nach und die Leitung mit 2 kleinen Kabelbindern (99 mm), die zusam- oben verlegen. mengefügt wurden, wie gezeigt am Motor fixieren. An den beiden Schleppkettenendstücken jeweils zwei große Beim unteren Schleppkettenendstück an der Y-Platte die Lei- Kabelbinder (142 mm) zur Zugentlastung anbringen.

- Seite 53 Die andere Seite der Schleppkette in das Endstück an der Be- Am Schleppkettenendstück an der Y-Platte zwei große Kabel- dienblende einrasten. binder (142 mm) zur Zugentlastung anbringen. Am Schleppkettenendstück an der Bedienblende zwei große Kabelbinder (142 mm) zur Zugentlastung anbringen. Anschluss des Z-Motors Steckverbinder am Z-Motor durch die Öffnung in der Rückblen- Leitung 16 an den Steckverbinder des Z-Motors anstecken.

-

Seite 54: Einbau Der Platinen

c) Einbau der Platinen Die Bauteile auf den Platinen können durch elektrostatische Entladungen beschädigt werden. Berühren Sie deshalb z.B. einen geerdeten Heizkörper bevor Sie die Platinen in die Hand nehmen. Einbau der Display- und der Tastaturplatine 1x Tastaturplatine Flachbandleitung an Tastaturplatine anstecken. Hierbei auf die 1x Displayplatine richtige Lage der Rastnasen an den Steckern achten. - Seite 55 Einbau der Hauptplatine 1x Hauptplatine Hauptplatine wie gezeigt mit den Distanzrollen 20 mm mon- 5x Distanzrolle 20 mm tieren. Die Distanzrollen können für eine einfachere Montage 5x Zylinderkopfschraube M3x25 zuvor mit einem Tropfen Heißkleber an der Platine fixiert wer- 5x Mutter M3 den.

- Seite 56 Einbau des Netzteils 1x Netzteil mit bereits angeschlossenen Leitungen Netzteil mit den 4 Schrauben an der Rückblende befestigen. 4x Zylinderkopfschraube M4x6 Anschluss des Netzteils Leitung mit Flachsteckverbinder schwarz (kurz) an die obere Leitung schwarz (61 cm) und Leitung blau (61 cm) an die Klem- Schaltkontaktzunge der Kaltgeräte-Kombibuchse anstecken.

- Seite 57 Anschluss von Display- und Tastaturplatine Die zuvor schon an der Tastaturplatine angesteckte Flach- bandleitung an Steckerleiste X23 der Hauptplatine anstecken. Die noch übrige Flachbandleitung mit den nicht gedrehten Ste- ckern an Displayplatine und Steckerleiste X21 der Hauptplatine anstecken. Hierbei wieder auf die richtige Lage der Rastnasen an den Steckern achten.

- Seite 58 Anschluss der Geräteleitungen Schließen Sie die Geräteleitungen wie folgt an die Hauptplatine an: Leitung Klemme Hauptplatine angeschlossene Komponente Endschalter Z-Richtung neue Version: kurzes Ende nicht anschließen LED-Beleuchtung rechts LED-Beleuchtung links Endschalter X-Richtung Thermosensor Heizplatte Endschalter Y-Richtung Thermosensor Extruder Dehnungsmessstreifen Motor Z-Richtung Motor X-Richtung Motor Y-Richtung 19 (4-pol.)

-

Seite 59: Abschließende Arbeiten

11. Abschließende Arbeiten Wenn die Motoren manuell bewegt werden, kann das Display aufleuchten. Dies ist keine Fehlfunktion. Eine durch die Bewegung induzierte Spannung verursacht das Aufleuchten des Displays. Anschluss der Heizplatte Heizplatte auf die Distanzbolzen des Untertisches legen und die beiden Steckverbinder von Leitung 12 und 20 anschließen. Grundeinstellung Endschalter Z-Richtung Betätigungsschraube in der Y-Platte für den Endschalter der Z- Einstellschraube so einstellen, dass der Endschalter der Z-... - Seite 60 Anbau der Bodenabdeckung Gummifüße aus den Fußhalterungen drehen. Bodenblech mit den Abkantungen in Richtung Gehäuse-Au- 4x Gummifüße ßenseite einlegen. 2x Innensechskantschraube M3x6 Hierbei zuerst die Kante an der Gehäuserückseite einlegen und dann das Bodenblech ans Gehäuse klappen. Bodenblech mit den beiden Innensechskantschrauben M3x6 an den großen Fußhalterungen befestigen.

- Seite 61 Befestigung der transparenten Kunststoff-Seitenteile Die Senkungen in den transparenten Kunststoff-Seitenteilen müssen bei der Montage nach außen weisen. Ziehen Sie die Schrauben nicht zu fest, da ansonsten der Kunststoff brechen könnte. 1x Kunststoff-Seitenteil links 1x Kunststoff-Seitenteil rechts 13x Innensechskantschraube M4x10 1x Innensechskantschraube M4x16 12x Mutter M4 1x Beilagscheibe (Durchmesser innen/außen 4,3/8,8 mm) 1x Halterung für den Filamentschlauch...

- Seite 62 Typenschild und Warnschilder aufkleben Typenschild neben der Kaltgeräte-Kombibuchse auf das Ge- Die gelben Warnschilder und das silberfarbene Warntext- häuse kleben. Schild wie im Bild gezeigt gut sichtbar am Drucker befestigen. Klebestellen vorher entfetten. Klebestellen vorher entfetten.

-

Seite 63: Erstinbetriebnahme

12. Erstinbetriebnahme Vor der Erstinbetriebnahme müssen alle Transportsicherungen bzw. Sicherungen, die während der Montage ange- bracht wurden, entfernt werden. a) Montage des Filamenthalters und des Filamentschlauchs Montage des Filamenthalters 1x Sechskantschraube M8x120 Sechskantschraube von innen nach außen durch die entspre- 2x Karosseriescheibe M8 chende Bohrung im linken Seitenteil stecken und von außen 4x Mutter M8... -

Seite 64: Einlegen Des Filaments

b) Einlegen des Filaments Filamentschlauchende aus dem Vorschub-Basisteil ziehen. Das Filamentende im 45°-Winkel anschneiden. Das Filament Filamentrolle auf den Filamenthalter stecken und das Filament durch die Bohrung und am Vorschubmotor vorbei bis zum An- durch den Filamentschlauch führen, bis es auf der anderen schlag in den Extruder einführen. -

Seite 65: Aufstellung Und Transport

c) Aufstellung und Transport Beachten Sie bei der Aufstellung des 3D-Druckers, dass der Netzschalter an der Kaltgeräte-Kombibuchse leicht er- reichbar sein muss, damit das Gerät im Fehlerfall schnell und einfach abgeschaltet werden kann. Achten Sie bei der Aufstellung auf ausreichende Belüftung. Stellen Sie das Gerät nicht auf weiche Untergründe, wie z.B. -

Seite 66: Kalibrierung

Funktionsbeschreibung der Bedientasten: (1) Richtungstasten zur Navigation in der Menüstruktur (links / rechts / oben / unten) (2) OK-Taste zur Bestätigung einer Auswahl im Menü (3) Heizplattenbewegung nach oben / nach unten (4) Filamentvorschub + = vor / - = zurück (5) Druckpause 1x drücken: Druck hält an 2x drücken: Druckkopf fährt vom Druckobjekt weg (die vorherige Position bleibt gespeichert) - Seite 67 OK drücken Mit den Richtungstasten „Extruder“ wählen. OK drücken und mit den Richtungstasten „Bed Temp“ wählen. OK drücken Mit den Richtungstasten „100 °C“ einstellen. OK drücken Richtungstaste „links“ 2x drücken, um wieder ins Hauptmenü zu wechseln. Warten, bis die Ist-Temperatur der Heizplatte im Display 100 °C anzeigt und dann noch ca.

- Seite 68 Richtungstaste „links“ 2x drücken, um wieder ins Hauptmenü zu wechseln. In der Statusanzeige des Hauptmenüs erscheint „Heat Bed Scan“. Die Geometrie der Heizplatte wird nun automatisch ver- messen. Dieser Vorgang dauert einige Zeit. Nach erfolgter Vermessung fährt die Heizplatte wieder in die Home-Position und das Display zeigt „Scan completed“.

-

Seite 69: Erster Druck Eines Beispielobjekts Von Der Sd-Karte

Richtungstaste „links“ 2x drücken, um wieder ins Hauptmenü zu wechseln. Warten, bis die Ist-Temperatur der Heizplatte im Display wie- der Raumtemperatur anzeigt. f) Erster Druck eines Beispielobjekts von der SD-Karte Beim Aufheizen kann es zu leichter Rauch- bzw. Dampfentwicklung kommen. Dies ist normal. Bitte sorgen Sie für entsprechende Belüftung. - Seite 70 Während der ersten Zentimeter des Drucks kann der Abstand zwischen Heizplatte und Extruder mit den Tasten für die Heizplat- tenbewegung (3) manuell feinjustiert werden. Er sollte ca. 0,2 mm betragen (entspricht etwa der doppelten Papierstärke von normalem 80g/m²-Druckerpapier). Bei dieser Einstellung unbedingt darauf achten, dass der Extruder die Heizplatte nicht berühren darf, da sie ansonsten beschädigt werden kann (Verlust von Gewährleistung/Garantie).

-

Seite 71: Bedienung Am Drucker

13. Bedienung am Drucker a) Menü-Übersicht Die Bedienung erfolgt über den linken Tastenblock am Drucker: • Die Richtungstasten dienen zur Navigation in der Menüstruktur (links / rechts / oben / unten) • Die OK-Taste dient zur Bestätigung einer Auswahl im Menü und zum Aufruf der Menüstruktur aus dem Hauptmenü (Beschrei- bung weiter vorne unter „Netzanschluss und erstes Einschalten“). Die Menüstruktur kann je nach Firmwareversion evtl. etwas abweichen. Home All Quick Settings Output Object Speed Mul.:100% Flow Mul.:100%... - Seite 72 SD Card Mount Card Print file Unmount Card Delete file Configuration General Baudrate:250000 Stepper Inactive [s]: 360 0=Off Max. Inactive [s]: 0=Off Acceleration Print X: 1000 Print Y: 1000 Print Z: 1000 Move X: 1000 Move Y: 1000 Move Z: 1000 X/Y-Jerk : 10.0 Z-Jerk : 20.0 Feedrate...

-

Seite 73: Funktionen Der Einzelnen Menüpunkte

b) Funktionen der einzelnen Menüpunkte Quick Settings Output Object Heizplatte auf Entnahmeposition fahren Home All Alle Achsen in die Home-Position fahren Speed Mul.:100% Einstellung der Druckgeschwindigkeit Flow Mul.:100% Einstellung der Materialfluss-Geschwindigkeit Preheat PLA Vorheizen von Heizplatte und Extruder auf PLA-Temperatur Preheat ABS Vorheizen von Heizplatte und Extruder auf ABS-Temperatur Cooldown... - Seite 74 Configuration General Baudrate:250000 Einstellung der Übertragungsgeschwindigkeit vom Computer Stepper inactive Zeiteinstellung, bis die Motoren im Standby ausgeschaltet werden Max. Inactive Zeiteinstellung, bis Display im Standby ausgeschaltet wird Acceleration Print X: 1000 Einstellung der Druckbeschleunigung X-Achse Print Y: 1000 Einstellung der Druckbeschleunigung Y-Achse Print Z: 1000 Einstellung der Druckbeschleunigung Z-Achse Move X:1000...

-

Seite 75: Allgemeine Hinweise Zum 3D-Druck

14. Allgemeine Hinweise zum 3D-Druck Die Druckqualität bei 3D-Drucken hängt von sehr vielen Faktoren ab. Es ist deshalb nicht immer gleich beim ersten Versuch möglich, ein befriedigendes Druckergebnis zu erhalten. Extrudertemperatur Die optimale Extrudertemperatur ist vom Filamentmaterial und der Druckschicht-Stärke abhängig. Die Herstellerangaben für die Drucktemperatur variieren hier z.T. -

Seite 76: Software „Repetier-Host

Auf der beiliegenden SD-Karte befindet sich im Ordner „Repetier-Host“ eine Custom-Version der Software, die die Druckereinstellungen und die Konfigurationsdateien für den RF1000 bereits enthält. Wir empfehlen Ihnen dringend, die Custom-Version der Software zu installieren, da Sie dann die Software nicht konfigurieren müssen und die erforder- lichen Treiber bereits mitinstalliert werden. -

Seite 77: C) Verbinden Des Angeschlossenen Druckers

c) Verbinden des angeschlossenen Druckers Starten Sie das Programm Repetier-Host und wählen Sie Druckereinstellungen rechts oben im Fenster. (1) Stellen Sie den Port und die Baudrate wie gezeigt ein. Die Portnummer ist systemabhängig. Sie können sie im Gerätemanager der Systemsteuerung unter Anschlüsse (COM und LPT) nachsehen. - Seite 78 Klicken Sie im Hauptbildschirm der Software links oben auf „Verbinden“. Nach einigen Sekunden erscheint das Symbol in Grün und die Beschriftung ändert sich in „Trennen“. Der Drucker wurde erfolgreich mit der Software verbunden und es können nun einige manuelle Einstellungen ausprobiert wer- den.

-

Seite 79: Manuelle Bedienung Über Die Software

d) Manuelle Bedienung über die Software Klicken Sie im Hauptbildschirm der Software auf den Tab „Manuelle Kontrolle“. Vor dem Ausprobieren der manuellen Druckersteuerung muss unbedingt die Einstellung der Endschalter für die Z- und die Y-Achse vorgenommen worden sein (siehe Seite 31 und Seite 54). Beim Fertiggerät wurde dies bereits bei der Herstellung durchgeführt, sollte jedoch zur Sicherheit nochmals kontrolliert werden. -

Seite 80: Platzierung Eines Druckobjekts In Der Software

e) Platzierung eines Druckobjekts in der Software Klicken Sie im Hauptbildschirm der Software im Tab Objektplatzierung auf das „+“-Symbol. Wählen Sie die gewünschte Datei aus und klicken Sie auf „OK“. Das 3D-Objekt „fällt“ auf die Druckplatte im Hauptfenster. Es können folgende Dateitypen mit dieser Software geöffnet werden: *.stl (STL-Dateien) *.obj (OBJ-Dateien) *.3ds (3D-Studio-Dateien) - Seite 81 Kurzbeschreibung der wichtigsten Schaltflächen im Tab Objektplatzierung: (1) Hinzufügen von Objekten (wie oben beschrieben) (2) Löschen der Objekte von der Druckplatte (3) Kopieren von Objekten für mehrfachen Ausdruck (in einem weiteren Fenster kann die Anzahl der Kopien gewählt werden) (4) Zentrierung des Objekts auf der Druckplatte (5) Erneut „fallenlassen“...

-

Seite 82: Vorbereitung Zum Druck

f) Vorbereitung zum Druck Um das Objekt drucken zu können, muss es zuerst in die einzelnen Drucklayer aufgeschnitten werden. Diesen Vorgang nennt man „slicen“. Slicen des platzierten Druckobjekts (1) Wählen Sie die für Ihren Druck geeigneten Slicereinstellungen aus. Die Einstellungen sind immer mit der folgenden Routine gekennzeichnet: Drucker_Filamentmaterial_Schichtstärke_Düsendurchmesser Beispiel: RF1000_ABS300_100_05 = RF1000_3mm ABS_Schichtstärke 100 µm (= 0,1 mm)_Düsendurchmesser 0,5 mm... - Seite 83 Die fertige Druckdatei erscheint nach der Berechnung im Grafik-Fenster. Rechts davon erscheint der G-Code (die Layerbeschreibung) und darunter eine Steuerung, mit der die Layeransicht beeinflusst werden kann. Diese Layeransicht dient zur Kontrolle auf Fehler vor dem Druck. Ganz links im Fenster erscheint eine Werkzeugleiste, die der Ansichtssteuerung dient. Nähere Beschreibungen der Funktionen können in der Online-Hilfe-Funktion der Software nachgelesen werden.

-

Seite 84: G) Druck

g) Druck Die so entstandene Druckdatei kann nun gedruckt werden. Hierzu gibt es zwei Möglichkeiten: (1) Klicken Sie auf „Speichere Job“, um die Druckdatei auf eine SD-Karte zu speichern und dann Stand-Alone auszudrucken. (2) Oder klicken Sie auf „Starte Job“, um die Datei direkt per USB-Schnittstelle vom Computer an den angeschlossenen 3D-Dru- cker zu senden und zu drucken. - Seite 85 Das Grafik-Fenster kann zur Anzeige der Temperaturkurven umgeschaltet werden. Dort werden dann die Temperaturen und deren Verlauf grafisch in einem Diagramm angezeigt. Während der ersten Zentimeter des Drucks kann der Abstand zwischen Heizplatte und Extruder mit den Tasten für die Heizplat- tenbewegung (3) manuell justiert werden.

-

Seite 86: Nähere Beschreibung Der Slicer-Funktionen

h) Nähere Beschreibung der Slicer-Funktionen Nachfolgend sind einige Einstellungen des Slicers erklärt, die jedoch nur von erfahrenen Benutzern verändert werden sollten. Falsche Einstellungen können zur Beschädigung des 3D-Druckers oder zu fehlerhaften Ausdrucken führen. Anfänger sollten in jedem Fall zuerst mit den Grundeinstellungen arbeiten, die in die Custom-Version integriert sind . Wenn Sie Änderungen in den Einstellungen vornehmen, müssen diese jeweils in den Konfigurationseinstellungen durch Anklicken des Diskettensymbols gespeichert werden. - Seite 87 Print Settings (1) Layerhöhe (Genauigkeit/Auflösung des Druckobjekts) (2) Layerhöhe des ersten Layers (beeinflusst die Anpassung und Haftung auf der Druckplatte, erstes Layer etwas stärker als die folgenden Layer einstellen) (3) Anzahl der äußeren Wandungslayer (4) Für Hohlkörper (z.B. Vasen) aktivieren (5) Gefüllte Layeranzahl oben/unten (1) Objektfüllung (0-1 = 0-100%) (2) Füllmuster des Objekts und des ersten und letzten Layers...

- Seite 88 (1) Loops sind Kreise, die beim Druckstart um das Objekt gezogen werden, um den Filamentfluss zu stabilisieren, bevor das ei- gentliche Objekt gedruckt wird. Hier werden Anzahl, Abstand zum Objekt, Höhe und minimale Länge festgelegt. (2) Brim ist ein dünner Rand, der direkt um das Objekt gelegt wird, um die Grundfläche zu erhöhen und damit die Haftung auf der Druckplatte zu verbessern.

- Seite 89 Filament Settings (1) Filamentdurchmesser und Filamentdurchmesser-Toleranzen nach Herstellerangabe werden hier eingestellt. Ist keine Her- stellerangabe vorhanden, können diese Werte auch mit einer Schieblehre gemessen werden (1 m Filamentmaterial an 10 verschiedenen Punkten messen und dann den Mittelwert hier einstellen). (2) Temperatureinstellung für Extruder und Heizbett getrennt nach erstem und allen anderen Layern. Empfohlene Einstellungen des Filamentherstellers beachten! Da die Optimalwerte abhängig vom Filamenthersteller extrem schwanken können, sollten ausgehend von den Vorein- stellungen eigene Versuche gemacht werden, um eine optimale Druckqualität zu erreichen.

- Seite 90 Printer Settings (1) Geometrische Daten der Heizplatte...

- Seite 91 (1) Der Startcode beinhaltet die ersten Befehle, die der 3D-Drucker ausführt. Hier kann z.B. eine Z-Kompensation gestartet wer- den. Die Z-Kompensation erübrigt dann die manuelle Einstellung des Abstands zwischen Extruderdüse und Heizplatte mit den Tasten des Bedienfelds (wie bereits weiter vorne beim Start eines Drucks beschrieben). Vorgehensweise zur Ermittlung des korrekten Befehls: Fahren Sie den Drucker in die Home-Position.

-

Seite 92: Software „Cura

(1) Einstellung des Düsendurchmessers (2) Einstellungen zum Filamentrückzug, wenn der Extruder während des Drucks an eine andere Stelle des Druckobjekts fährt. Würde hierbei das Filament nicht zurückgezogen, käme es zu Tropfen- bzw. Fadenbildungen, die die Druckqualität negativ beeinflussen. 16. Software „Cura“ a) Allgemeines zur Software Im Rahmen dieser Anleitung kann leider nicht die komplette Funktionsweise der Software „Cura“... -

Seite 93: Einrichtung Der Software

c) Einrichtung der Software • Schließen Sie den 3D-Drucker an eine freie USB-Schnittstelle des Computers an und schalten Sie ihn ein. • Wenn der Drucker noch nicht an den Computer angeschlossen war, erkennt das Betriebssystem neue Hardware und sucht nach einem entsprechenden Treiber. • Wählen Sie die manuelle Angabe des Treiberortes und geben Sie das Verzeichnis an. Der Druckertreiber befindet sich in einem Unterverzeichnis des Verzeichnisses „Arduino“ auf der beiliegenden SD-Kar- te (einfach die Ordner und Unterordner im Verzeichnis „Arduino“ öffnen, bis das Verzeichnis „drivers“ angezeigt wird). • Wenn das Betriebssystem während der Installation eine Meldung zeigt, dass der Treiber den Windows-Logo-Test nicht bestan- den hat, wählen Sie bitte „Installation fortsetzen“. - Seite 94 (1) Wählen Sie im nächsten Fenster „Other“. (2) Bestätigen Sie die Auswahl mit „Next“ (1) Wählen Sie im nächsten Fenster „Custom...“. (2) Bestätigen Sie die Auswahl mit „Next“...

- Seite 95 (1) Tragen Sie die im Bild gezeigten Werte in die Felder des folgenden Fensters ein. (2) Klicken Sie auf „Finish“, um den Wizard zu beenden. Die Software startet und es ist bereits ein Objekt auf der Druckfläche. (1) Klicken Sie auf „File“ (2) Wählen Sie „Machine settings“...

- Seite 96 (1) Wählen Sie den seriellen Port, an dem Ihr Drucker angeschlossen ist. Die Portnummer ist systemabhängig. Sie können sie im Gerätemanager der Systemsteuerung unter Anschlüsse (COM und LPT) nachsehen. (2) Stellen Sie die Baudrate wie gezeigt ein. (3) Klicken Sie auf „OK“, um die Änderungen zu speichern. (1) Klicken Sie auf „File“. (2) Wählen Sie „Open Profile“.

-

Seite 97: Verwendung Der Software Im Quickprint-Modus

d) Verwendung der Software im Quickprint-Modus (1) Klicken Sie auf „Expert“. (2) Wählen Sie „Switch to quickprint...“ Die Softwareoberfläche wird nun vereinfacht und es müssen vor dem Druck nur noch sehr wenige Einstellungen erfolgen. Diese Oberfläche ist ideal, um erste Probedrucke zu erstellen und sich mit den Softwareeinstellungen und den sich daraus erge- benden Änderungen vertraut zu machen. -

Seite 98: Verwendung Der Software Im Expert-Modus

Druck starten Beim PLA-Druck von kleinen Objekten mit wenig Grundfläche empfiehlt es sich, die Heizplatte vor dem Druck mit Putz- band oder einem leicht strukturierten Kreppband zu bekleben. Dies erhöht die Haftung des gedruckten Objekts auf der Grundplatte. (1) Klicken Sie auf das Symbol für „Drucken“. (2) Klicken Sie im nächsten Fenster auf „Print“... - Seite 99 Anbei einige Informationen zu den möglichen Einstellungen: (1) Stärke der Druckschichten (2) Stärke der Außenhülle des Druckobjekts (3) Stärke von Boden- und Deckelfüllung des Druckobjekts (4) Dichte der Füllung (5) Druckgeschwindigkeit (6) Extruder-Temperatur (7) Heizbett-Temperatur (8) Auswahl von verschiedenen Stützstrukturen beim Druck von Brücken etc. (9) Auswahl von zusätzlich gedruckten Strukturen um das Objekt herum, um Ablösung vom Heizbett, Aufstellen von Kanten etc.

-

Seite 100: Filamentwechsel

17. Filamentwechsel Vor dem Filamentwechsel muss der Extruder aufgeheizt werden, damit sich das alte Filament sauber aus dem Extruder entfernen läßt. Berühren Sie die heiße Extruderdüse beim Filamentwechsel nicht, Verbrennungsgefahr! Warten Sie beim Filamentwechsel immer ab, bis die Extrudertemperatur erreicht ist und lassen Sie den Extruder noch ca. -

Seite 101: Firmwareupdate

„Master“ ist die endgültige Version der Firmware. „Development“ ist die Version der Firmware, die sich momentan noch in der Entwicklung befindet. Der Firmware-Link ist auch in der Custom-Software Repetier-Host unter „Hilfe“ > „RF1000 Firmware“ erreichbar. Update-Vorgang Der Drucker muss an die USB-Schnittstelle des Computers angeschlossen sein und darf nicht mit einer anderen Soft- ware verbunden sein (bei Repetier-Host z.B. - Seite 102 • Wählen Sie im Menü „Tools“ die Option „Serieller Port“ und stellen Sie den richtigen Port ein. Die Portnummer ist systemabhängig. Sie können sie im Gerätemanager der Systemsteuerung unter Anschlüsse (COM und LPT) nachsehen. • Wählen Sie im Menü „Datei“ die Option „Öffnen...“ und wählen Sie die Datei „repetier.ino“ aus dem heruntergeladenen Firm- ware-Ordner aus. Die Datei „repetier.ino“ finden Sie unter folgendem Dateipfad: „Repetier-Firmware-master\src\ArduinoAVR\Repetier“...

-

Seite 103: Wartung

• Es öffnet sich ein neues Fenster. • Klicken Sie hier im Menü „Datei“ auf „Upload“, um die neue Firmware an den 3D-Drucker zu übertragen. • Nach erfolgreichem Firmware-Update startet der 3D-Drucker neu und zeigt die neue Firmware-Version nach dem Start kurz in der ersten Displayzeile an. 19. Wartung a) Allgemeines Überprüfen Sie regelmäßig die technische Sicherheit des 3D-Druckers z.B. auf Beschädigung der Netzleitung oder des Gehäu- ses. Wenn anzunehmen ist, dass ein gefahrloser Betrieb nicht mehr möglich ist, so ist das Gerät außer Betrieb zu setzen und gegen unbeabsichtigten Betrieb zu sichern. -

Seite 104: Reinigung

b) Reinigung Gerät Äußerlich sollte der 3D-Drucker nur mit einem weichen, trockenen Tuch oder Pinsel gereinigt werden. Verwenden Sie auf keinen Fall aggressive Reinigungsmittel oder chemische Lösungen an Kunststoffteilen, Aufklebern oder am Display, da diese Teile sonst beschädigt werden könnten. Düsenreinigung Achtung: Verbrennungsgefahr. Berühren Sie die heiße Düse nicht direkt. Außenreinigung der Düse: Wischen Sie die Extruderdüse nach jedem Druck vorsichtig mit Küchenpapier o.ä. - Seite 105 Methode zur genauen Einstellung der Riemenspannung Hierzu benötigen Sie ein Gewicht von 1 kg, wie z.B. eine Wasserflasche, die soweit mit Wasser gefüllt wird, dass das vorgegebene Gewicht von 1 kg erreicht wird. Außerdem ist zusätzlich eine Schnur zur Befestigung nötig. Fixieren Sie die Heizplatte vorher mit Klebeband o.ä., damit diese beim Kippen des Druckers nicht herausfallen kann und beschädigt wird.

- Seite 106 Kippen Sie den Drucker nahe einer Tischkante auf seine Rück- Messen Sie den Abstand der beiden Zahnriemenhälften wie seite und entfernen Sie das Bodenblech. im Bild gezeigt. Stellen Sie mit dem Riemenspanner einen Ab- stand von 41 mm ein. Befestigen Sie das Gewicht mit der Schnur am nun oben lie- genden Teil des Zahnriemens für die Z-Richtung.

-

Seite 107: E) Düsenwechsel

e) Düsenwechsel Achtung: Verbrennungsgefahr. Berühren Sie die heiße Düse und den Extruder nicht direkt. • Zum Wechsel der Extruderdüse muss der Extruder zunächst auf die für das eingelegte Filamentmaterial geeignete Temperatur aufgeheizt werden. • Wenn die Temperatur erreicht ist, entnehmen Sie das eingelegte Filamentmaterial wie unter „Filamentwechsel“ beschrieben. • Schrauben Sie die Extruderdüse (1) mit einem 10 mm-Sechskantschlüssel (2) vom Extruder ab. Sichern Sie hierbei den Extruder unbedingt gegen Verdrehen an der abgeflachten Stelle des Düsengewindes oberhalb der Düse mit dem beiliegenden Düsen- schlüssel (3). Der Extruder darf sich beim Düsenwechsel nicht verdrehen und die Düse darf niemals kalt gedreht werden, da anson- sten die Zementschicht oberhalb der Düse brechen kann. -

Seite 108: Problembehebung

21. Problembehebung Mit dem 3D-Drucker haben Sie ein Produkt erworben, welches nach dem Stand der Technik konstruiert wurde und betriebssicher ist. Dennoch kann es zu Problemen oder Störungen kommen. Deshalb möchten wir Ihnen hier beschreiben, wie Sie mögliche Stö- rungen beheben können: Beachten Sie unbedingt die Sicherheitshinweise! Nach dem Einschalten funktioniert der 3D-Drucker nicht. - Seite 109 Die Filamentzufuhr reißt ab oder es wird nicht genügend Filamentmaterial zugeführt: • Überprüfen Sie den Filamentabroller. Er muss sich leicht drehen lassen. • Überprüfen Sie, ob sich das Filamentmaterial auf dem Filamentabroller verklemmt hat. Evtl. hat sich auch der Filamentschlauch an der Filamentrolle verklemmt. • Manche Filamentarten gleiten nicht richtig durch den Filamentschlauch. Benutzen Sie bei Bedarf den alternativen Filamenthal- ter, den Sie sich von der SD-Karte ausdrucken können (Dateiname „Filament_guide.gcode“). • Die eingestellte Extrudertemperatur ist für das verwendete Filamentmaterial zu gering. Der Vorschubrändel rutscht am Fila- mentmaterial durch. • Überprüfen Sie, ob der Vorschubrändel auf der Motorachse des Extrudermotors durchrutscht. Evtl. hat sich die Madenschrau- be gelockert. Sollte der Vorschubrändel trotz festgezogener Madenschraube durchrutschen, eine Madenschraube mit Spitze verwenden oder die Motorachse im Bereich der Madenschraube leicht einfeilen, um den Schlupf zu verringern.

-

Seite 110: Entsorgung

22. Entsorgung Elektronische Geräte sind Wertstoffe und dürfen nicht in den Hausmüll! Entsorgen Sie das Produkt am Ende seiner Lebensdauer gemäß den geltenden gesetzlichen Bestimmungen. 23. Technische Daten Betriebsspannung......100 - 240 V/AC, 50/60 Hz Leistungsaufnahme ......620 W Sicherung ..........T4AL/250 V (5 x 20 mm, träge Auslösecharakteristik) Produktionsprozess ...... -

Seite 111: Anhang

24. Anhang a) Verdrahtungsplan der Hauptplatine Display Extr. Extr. +V -V Extr. Extr. Verwendete Abkürzungen Hpl = Heizplatte NT = Netzteil Extr. = Extruder DMS = Dehnungsmessstreifen M = Motor (Z Fr ) = zusätzlicher Endschalter für das Fräszubehör (optional) Die Nummernbezeichnungen an den Leitungen entsprechen der Kabelkennzeichnung an den einzelnen Kabeln. -

Seite 112: B) Hinweise Zu Den Druckdateien (Gcode-Dateien) Auf Der Beiliegenden Sd-Karte

Einrichtung der Druckereinstellungen Dieses Kapitel richtet sich nur an Benutzer, die nicht die Custom-Version der Software installiert haben. Wenn Sie die Custom-Version installiert haben (erkennbar am Bild des RF1000 3D-Druckers beim Programmstart), kann dieses Kapitel übersprungen werden und dient nur zu Informationszwecken. - Seite 113 (1) Benennen Sie Ihren Drucker im folgenden Fenster im Tab „Verbindung“ mit RF1000_3D oder vergeben Sie einen eigenen Na- men. (2) Stellen Sie den Port und die Baudrate wie gezeigt ein. Die Portnummer ist systemabhängig. Sie können sie im Gerätemanager der Systemsteuerung unter Anschlüsse (COM und LPT) nachsehen.

- Seite 114 Klicken Sie den Tab „Druckerform“ an. Übertragen Sie die Einstellungen 1:1 wie im folgenden Bild gezeigt und klicken Sie auf „Übernehmen“. Im Tab „Erweitert“ müssen keine Einstellungen gemacht werden. Klicken Sie auf „OK“.

-

Seite 115: Erklärung Zu Den Konfigurationsdateien Auf Der Beiliegenden Sd-Karte

Im Ordner „Slic3r Settings“ auf der beiliegenden SD-Karte befinden sich verschiedene Konfigurationsdateien (.ini-Dateien) für die Grundversion der Software Repetier-Host. Wenn Sie die für den RF1000 maßgeschneiderte Custom-Version der Software Repetier-Host installiert haben, sind bereits Konfi- gurationsdateien in der Software integriert. - Seite 116 Wählen Sie den Tab „Print Settings“ aus und klicken Sie im Menü „File“ auf „Load Config...“. Wählen Sie im folgenden Dialogfeld den Ordner „Slic3r Settings“ auf der beiliegenden SD-Karte . Wählen Sie in diesem Ordner die erste Konfigurationsdatei aus und bestätigen Sie die Auswahl mit der Schaltfläche „Öffnen“. Im Fenster erscheint die gewählte Datei.

- Seite 117 Klicken Sie im Menü „File“ auf „Quit“, um das Konfigurationsfenster wieder zu schließen. Die neuen Konfigurationseinstellungen erscheinen nun im Tab „Slicer“ in der Hauptansicht der Software und können verwendet werden.

-

Seite 118: Empfohlene Anzugsdrehmomente Der Schrauben

f) Empfohlene Anzugsdrehmomente der Schrauben Beschreibung Gewindegröße Drehmoment Befestigung Gewindestift am Motorritzel 0,7 Nm Befestigung Kugellager für Gurtspanner an Basiskörper 3 Nm Befestigung Abstandhalter an Bodenplatte 5,4 Nm Befestigung Schrittmotor an Bodenplatte 1,7 Nm Befestigung Kugellager an Gurtspanner Basiskörper 3 Nm Befestigung Führungsschiene an X-Platte 3,5 Nm Befestigung Endschalter an Endschalterhalterung... - Seite 119 Beschreibung Gewindegröße Drehmoment Befestigung Rückblende an Seitenteilen und Bodenplatte 2,9 Nm Befestigung rückseitige Seitenblenden sowie rückseitige Kopfblende an Seitenteilen 2,9 Nm Befestigung Schleppkettenendstück an Bedienblende 1,1 Nm Befestigung Bedienblende an Seitenteilen und Bodenplatte 2,9 Nm Befestigung Sichtschutzblende rechts und links an Seitenteilen 2,9 Nm Befestigung Endschalterplatine an X-Platte 0,3 Nm...

- Seite 120 ! Impressum Dies ist eine Publikation der Conrad Electronic SE, Klaus-Conrad-Str. 1, D-92240 Hirschau (www.conrad.com). Alle Rechte einschließlich Übersetzung vorbehalten. Reproduktionen jeder Art, z. B. Fotokopie, Mikroverfilmung, oder die Erfassung in elektronischen Da- tenverarbeitungsanlagen, bedürfen der schriftlichen Genehmigung des Herausgebers. Nachdruck, auch auszugsweise, verboten. Die Publikation entspricht dem technischen Stand bei Drucklegung.