Werbung

Quicklinks

Werbung

Inhaltszusammenfassung für Beckhoff EL18-Serie

- Seite 1 Dokumentation | DE EL18xx Digitale HD-Eingangs-/Ausgangsklemmen 07.03.2023 | Version: 2.8...

- Seite 3 Ausgabestände der Dokumentation .................... 10 Versionsidentifikation von EtherCAT-Geräten ................ 11 1.5.1 Allgemeine Hinweise zur Kennzeichnung ................ 11 1.5.2 Beckhoff Identification Code (BIC) ................... 12 1.5.3 Elektronischer Zugriff auf den BIC (eBIC)................ 14 1.5.4 Versionsidentifikation von EL-Klemmen................ 16 2 EL1804, EL1814 - Produktbeschreibung.................... 17 Einführung ............................

- Seite 4 Inhaltsverzeichnis 8 EL1889, EL1899 - Produktbeschreibung.................... 43 Einführung ............................ 43 Technische Daten ........................... 44 LEDs und Anschlussbelegung ...................... 45 Hinweis zur Powerspannung...................... 46 9 Grundlagen der Kommunikation ...................... 47 EtherCAT-Grundlagen ........................ 47 EtherCAT-Verkabelung - Drahtgebunden .................. 47 Allgemeine Hinweise zur Watchdog-Einstellung ................ 48 EtherCAT State Machine ........................

- Seite 5 Inhaltsverzeichnis 12.3.1 Gerätebeschreibung ESI-File/XML ................ 144 12.3.2 Erläuterungen zur Firmware................... 147 12.3.3 Update Controller-Firmware *.efw.................. 148 12.3.4 FPGA-Firmware *.rbf...................... 150 12.3.5 Gleichzeitiges Update mehrerer EtherCAT-Geräte............ 154 12.4 Support und Service........................ 155 EL18xx Version: 2.8...

- Seite 6 Inhaltsverzeichnis Version: 2.8 EL18xx...

- Seite 7 Vorwort Vorwort Produktübersicht Digitale HD-Klemmen, 24 V DC Digitale Eingangsklemmen 24 V Direktstecktechnik/Push-in Produktname Anzahl Eingänge Eingangsfilter Verdrahtung Spezifikation Anschlusstechnik 3 ms 3-Leiter EN61131-2, Typ 1/3 Direktstecktechnik / EL1804 [} 17] Push-in 10 µs 3-Leiter EN61131-2, Typ 1/3 EL1814 [} 17] 3 ms 2-Leiter EN61131-2, Typ 1/3 EL1808 [} 22] 3 ms 1-Leiter...

- Seite 8 , XFC , XTS und XPlanar sind eingetragene und lizenzierte Marken der Beckhoff Automation GmbH. Die Verwendung anderer in dieser Dokumentation enthaltenen Marken oder Kennzeichen durch Dritte kann zu einer Verletzung von Rechten der Inhaber der entsprechenden Bezeichnungen führen. Patente Die EtherCAT-Technologie ist patentrechtlich geschützt, insbesondere durch folgende Anmeldungen und...

- Seite 9 Die gesamten Komponenten werden je nach Anwendungsbestimmungen in bestimmten Hard- und Software- Konfigurationen ausgeliefert. Änderungen der Hard- oder Software-Konfiguration, die über die dokumentierten Möglichkeiten hinausgehen, sind unzulässig und bewirken den Haftungsausschluss der Beckhoff Automation GmbH & Co. KG. Qualifikation des Personals Diese Beschreibung wendet sich ausschließlich an ausgebildetes Fachpersonal der Steuerungs-, Automatisierungs- und Antriebstechnik, das mit den geltenden Normen vertraut ist.

- Seite 10 Vorwort Ausgabestände der Dokumentation Version Kommentar • Update Kapitel „Technische Daten“ • Struktur-Update • Neue Titelseite • Update Kapitel „Versionsidentifikation von EtherCAT-Geräten“ • Update Kapitel „Einführung“ • Update Kapitel „Technische Daten“ • EL1862-0010, EL1872-0010 und EL1899 ergänzt • Struktur-Update • Update Kapitel „UL-Hinweise“ •...

- Seite 11 Dokumentation angegeben. Jeder Revision zugehörig und gleichbedeutend ist üblicherweise eine Beschreibung (ESI, EtherCAT Slave Information) in Form einer XML-Datei, die zum Download auf der Beckhoff Webseite bereitsteht. Die Revision wird seit 2014/01 außen auf den IP20-Klemmen aufgebracht, siehe Abb. „EL5021 EL- Klemme, Standard IP20-IO-Gerät mit Chargennummer und Revisionskennzeichnung (seit 2014/01)“.

- Seite 12 Vorwort 1.5.2 Beckhoff Identification Code (BIC) Der Beckhoff Identification Code (BIC) wird vermehrt auf Beckhoff-Produkten zur eindeutigen Identitätsbestimmung des Produkts aufgebracht. Der BIC ist als Data Matrix Code (DMC, Code-Schema ECC200) dargestellt, der Inhalt orientiert sich am ANSI-Standard MH10.8.2-2016. Abb. 1: BIC als Data Matrix Code (DMC, Code-Schema ECC200) Die Einführung des BIC erfolgt schrittweise über alle Produktgruppen hinweg.

- Seite 13 Entsprechend als DMC: Abb. 2: Beispiel-DMC 1P072222SBTNk4p562d71KEL1809 Q1 51S678294 Ein wichtiger Bestandteil des BICs ist die Beckhoff Traceability Number (BTN, Pos.-Nr. 2). Die BTN ist eine eindeutige, aus acht Zeichen bestehende Seriennummer, die langfristig alle anderen Seriennummern- Systeme bei Beckhoff ersetzen wird (z. B. Chargenbezeichungen auf IO-Komponenten, bisheriger Seriennummernkreis für Safety-Produkte, etc.).

- Seite 14 ESI/XML-Konfigurationsdatei für den EtherCAT‑Master bekannt. Zu den Zusammenhängen siehe die entsprechenden Kapitel im EtherCAT‑Systemhandbuch (Link). In das ESI‑EEPROM wird auch die eBIC gespeichert. Die Einführung des eBIC in die Beckhoff IO Produktion (Klemmen, Box‑Module) erfolgt ab 2020; mit einer weitgehenden Umsetzung ist in 2021 zu rechnen.

- Seite 15 Vorwort ◦ Das Gerät muss zum Zugriff in PREOP/SAFEOP/OP sein: ◦ Das Objekt 0x10E2 wird in Bestandsprodukten vorrangig im Zuge einer notwendigen Firmware‑Überarbeitung eingeführt. ◦ Ab TwinCAT 3.1. build 4024.24 stehen in der Tc2_EtherCAT Library ab v3.3.19.0 die Funktionen FB_EcCoEReadBIC und FB_EcCoEReadBTN zum Einlesen in die PLC und weitere eBIC- Hilfsfunktionen zur Verfügung.

- Seite 16 1.5.4 Versionsidentifikation von EL-Klemmen Als Seriennummer/Date Code bezeichnet Beckhoff im IO-Bereich im Allgemeinen die 8-stellige Nummer, die auf dem Gerät aufgedruckt oder auf einem Aufkleber angebracht ist. Diese Seriennummer gibt den Bauzustand im Auslieferungszustand an und kennzeichnet somit eine ganze Produktions-Charge, unterscheidet aber nicht die Module einer Charge.

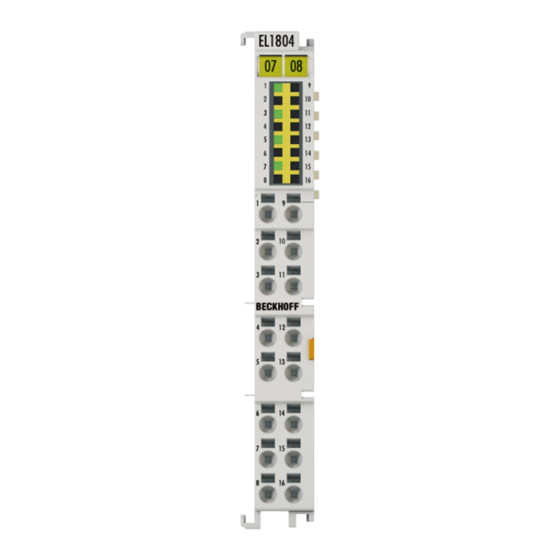

- Seite 17 EL1804, EL1814 - Produktbeschreibung EL1804, EL1814 - Produktbeschreibung Einführung Abb. 4: EL1804 HD EtherCAT Klemmen, 4 digitale Eingangskanäle, 24 V , Dreileiteranschluss Die digitalen Eingangsklemmen EL1804 und EL1814 erfassen die binären Steuersignale aus der Prozessebene und transportieren sie, galvanisch getrennt, zum übergeordneten Automatisierungsgerät. Die EtherCAT-Klemmen enthalten je vier Kanäle, bestehend aus Signaleingang, 24 V und 0 V, deren Signalzustand durch Leuchtdioden angezeigt wird.

- Seite 18 EL1804, EL1814 - Produktbeschreibung Technische Daten Technische Daten EL1804 EL1814 Anschlusstechnik 3-Leiter Digitale Eingänge Nennspannung der Eingänge 24 V (-15% / +20%) Signalspannung "0" -3 V ... 5 V (EN 61131-2, Typ 1/3) Signalspannung "1" 11 V ... 30 V (EN 61131-2, Typ 1/3) Eingangsfilter 3 ms 10 µs Eingangsstrom typ.

- Seite 19 EL1804, EL1814 - Produktbeschreibung LEDs und Anschlussbelegung Abb. 5: EL1804, EL1814 LEDs Farbe Bedeutung INPUT 1- 4 grün Signalspannung "0" (-3 V ... 5 V) Signalspannung "1" (11 V ... 30 V) Anschlussbelegung Klemmstelle Beschreibung Bezeichnung Input 1 Eingang 1 +24 V + 24 V (intern verbunden mit Klemmstelle 4, 6, 8, 9, 11, 13, 15 und positiven Powerkontakt) Input 2 Eingang 2 +24 V...

- Seite 20 EL1804, EL1814 - Produktbeschreibung Hinweis zur Powerspannung Zur ordnungsgemäßen Funktion der Eingangsschaltung wird bei folgenden Serien die Powerspannung benötigt: Powerspannung 24 V Powerspannung 5 V • EL100x • EL1124 • EL101x • EL1104, EL1114 • EL18xx Version: 2.8 EL18xx...

- Seite 21 EL1804, EL1814 - Produktbeschreibung Verwendung zur Frequenzmessung (EL1x1, 10 µs typ.) Durch die schnellen Eingangsfilter von typ. 10 µs (10..50 µs) können Klemmen der Serie EL1x1x zur Frequenzmessung verwendet werden. Filterzeit bedeutet hier die Zeit, die ein äußeres Signal solange mit Nennspannung oder Null-Pegel am Klemmpunkt anliegen muss, bis es durch die Eingangsschaltung die Auswerteeinheit erreicht.

- Seite 22 EL1808 - Produktbeschreibung EL1808 - Produktbeschreibung Einführung Abb. 6: EL1808 HD EtherCAT Klemmen, 8 digitale Eingangskanäle, 24 V , Zweileiteranschluss Die digitale Eingangsklemme EL1808 erfasst die binären Steuersignale aus der Prozessebene und transportiert sie, galvanisch getrennt, zum übergeordneten Automatisierungsgerät. Die EtherCAT-Klemme enthält acht Kanäle, bestehend aus Signaleingang und 24 V , deren Signalzustand durch Leuchtdioden angezeigt wird.

- Seite 23 EL1808 - Produktbeschreibung Technische Daten Technische Daten EL1808 Anschlusstechnik 2-Leiter Digitale Eingänge Anzahl der gleichzeitig ansteuerbaren Eingänge 8 (-25 °C ... +55 °C) abhängig von Umgebungstemperatur 4 ( > +55 °C) Nennspannung der Eingänge 24 V (-15% / +20%) Signalspannung "0" -3 V ... 5 V (EN 61131-2, Typ 1/3) Signalspannung "1"...

- Seite 24 EL1808 - Produktbeschreibung LEDs und Anschlussbelegung Abb. 7: EL1808 LEDs Farbe Bedeutung INPUT 1- 8 grün Signalspannung "0" (-3 V ... 5 V) Signalspannung "1" (11 V ... 30 V) Anschlussbelegung Klemmstelle Beschreibung Bezeichnung Input 1 Eingang 1 Input 2 Eingang 2 Input 3 Eingang 3 Input 4 Eingang 4 Input 5 Eingang 5...

- Seite 25 EL1808 - Produktbeschreibung Hinweis zur Powerspannung Zur ordnungsgemäßen Funktion der Eingangsschaltung wird bei folgenden Serien die Powerspannung benötigt: Powerspannung 24 V Powerspannung 5 V • EL100x • EL1124 • EL101x • EL1104, EL1114 • EL18xx EL18xx Version: 2.8...

- Seite 26 EL1809, EL1819 - Produktbeschreibung EL1809, EL1819 - Produktbeschreibung Einführung Abb. 8: EL1809 HD EtherCAT Klemmen, 16 digitale Eingangskanäle, 24 V Die digitalen Eingangsklemmen EL1809 und EL1819 erfassen die binären Steuersignale aus der Prozessebene und transportieren sie, galvanisch getrennt, zum übergeordneten Automatisierungsgerät. Die EtherCAT-Klemmen enthalten je 16 Kanäle, deren Signalzustand durch Leuchtdioden angezeigt wird.

- Seite 27 EL1809, EL1819 - Produktbeschreibung Technische Daten Technische Daten EL1809 EL1819 Anschlusstechnik 1-Leiter Digitale Eingänge Anzahl der gleichzeitig ansteuerbaren 16 (-25 °C ... +55 °C) Eingänge abhängig von 8 ( > +55 °C) Umgebungstemperatur Nennspannung der Eingänge 24 V (-15% / +20%) Signalspannung "0" -3 V ...

- Seite 28 EL1809, EL1819 - Produktbeschreibung LEDs und Anschlussbelegung Abb. 9: EL1809, EL1819 LEDs Farbe Bedeutung INPUT 1- 16 grün Signalspannung "0" (-3 V ... 5 V) Signalspannung "1" (11 V ... 30 V) Anschlussbelegung Klemmstelle Beschreibung Bezeichnung Input 1 Eingang 1 Input 2 Eingang 2 Input 3 Eingang 3 Input 4 Eingang 4 Input 5...

- Seite 29 EL1809, EL1819 - Produktbeschreibung Hinweis zur Powerspannung Zur ordnungsgemäßen Funktion der Eingangsschaltung wird bei folgenden Serien die Powerspannung benötigt: Powerspannung 24 V Powerspannung 5 V • EL100x • EL1124 • EL101x • EL1104, EL1114 • EL18xx EL18xx Version: 2.8...

- Seite 30 EL1809, EL1819 - Produktbeschreibung Verwendung zur Frequenzmessung (EL1x1, 10 µs typ.) Durch die schnellen Eingangsfilter von typ. 10 µs (10..50 µs) können Klemmen der Serie EL1x1x zur Frequenzmessung verwendet werden. Filterzeit bedeutet hier die Zeit, die ein äußeres Signal solange mit Nennspannung oder Null-Pegel am Klemmpunkt anliegen muss, bis es durch die Eingangsschaltung die Auswerteeinheit erreicht.

- Seite 31 EL1852 - Produktbeschreibung EL1852 - Produktbeschreibung Einführung Abb. 10: EL1852 8-Kanal-Digital-HD-Eingangsklemme 24 V DC Filter 3,0 ms, Typ 3 und 8 Kanal-Digital-HD-Ausgangsklemme 24V DC 0,5 A, Flachbandbkabelanschluss Die EL1852 kombiniert acht digitale Eingänge und acht digitale Ausgänge auf einem Gerät. Die Eingänge haben einen Filter von 3,0 ms.

- Seite 32 EL1852 - Produktbeschreibung Technische Daten Technische Daten EL1852 Digitale Eingänge Digitale Ausgänge Nennspannung der Eingänge 24 V (-15% / +20%) Lastart ohmsch, induktiv, Lampenlast Signalspannung "0" -3 V ... 5 V (EN 61131-2, Typ 1/3) Signalspannung "1" 11 V ... 30 V (EN 61131-2, Typ 1/3) Eingangsfilter 3 ms Eingangsstrom typ.

- Seite 33 EL1852 - Produktbeschreibung LEDs und Anschlussbelegung Abb. 11: EL1852 LEDs Farbe Bedeutung Signal-LED grün Input 1 - 8, Signalspannung "0" (-3 V ... 5 V) INPUT 1 - 8 Input 1 - 8, Signalspannung "1" (11 V ... 30 V) Signal-LED grün Output 1 - 8, Kein Ausgangssignal OUTPUT 9 - 16 Output 1 - 8, Ausgangssignal 24 V Anschluss...

- Seite 34 EL1852 - Produktbeschreibung Hinweis zur Powerspannung Zur ordnungsgemäßen Funktion der Eingangsschaltung wird bei folgenden Serien die Powerspannung benötigt: Powerspannung 24 V Powerspannung 5 V • EL100x • EL1124 • EL101x • EL1104, EL1114 • EL18xx Version: 2.8 EL18xx...

- Seite 35 EL1859 - Produktbeschreibung EL1859 - Produktbeschreibung Einführung Abb. 13: EL1859 HD EtherCAT Klemmen, 8 digitale Eingangs- und Ausgangskanäle, 24 V Die digitale EtherCAT-Klemme EL1859 kombiniert acht digitale Eingänge und acht digitale Ausgänge auf einem Gerät. Die Eingänge haben einen Filter von 3,0 ms. Die Ausgänge verarbeiten Lastströme bis 0,5 A, sind kurzschlussfest und verpolungsgeschützt.

- Seite 36 EL1859 - Produktbeschreibung Technische Daten Technische Daten EL1859 Anschlusstechnik 1-Leiter Digitale Eingänge Digitale Ausgänge Nennspannung der Eingänge 24 V (-15% / +20%) Lastart ohmsch, induktiv, Lampenlast Signalspannung "0" -3 V ... 5 V (EN 61131-2, Typ 1/3) Signalspannung "1" 11 V ... 30 V (EN 61131-2, Typ 1/3) Eingangsfilter 3 ms Eingangsstrom...

- Seite 37 EL1859 - Produktbeschreibung LEDs und Anschlussbelegung Abb. 14: EL1859 LEDs Farbe Bedeutung INPUT 1- 8 grün Signalspannung "0" (-3 V ... 5 V) Signalspannung "1" (11 V ... 30 V) OUTPUT 1- 8 grün Keine Ausgangsspannung +24 V Ausgangsspannung Anschlussbelegung Klemmstelle Beschreibung Bezeichnung Input 1 Eingang 1 Input 2 Eingang 2 Input 3...

- Seite 38 EL1859 - Produktbeschreibung Hinweis zur Powerspannung Zur ordnungsgemäßen Funktion der Eingangsschaltung wird bei folgenden Serien die Powerspannung benötigt: Powerspannung 24 V Powerspannung 5 V • EL100x • EL1124 • EL101x • EL1104, EL1114 • EL18xx Version: 2.8 EL18xx...

- Seite 39 EL1862-00x0, EL1872-00x0 - Produktbeschreibung EL1862-00x0, EL1872-00x0 - Produktbeschreibung Einführung Abb. 15: EL1862 HD EtherCAT Klemmen, 16 digitale Eingangskanäle, 24 V , Typ 3, Flachbandkabelanschluss Die digitalen Eingangsklemmen EL1862-00x0 und EL1872-00x0 bieten mit 16 Kanälen eine sehr kompakte Bauform. Eine 20-polige Stiftleiste mit Verriegelung ermöglicht den sicheren Anschluss von Steckverbindern mit Schneidklemmtechnik, wie sie bei Flachbandkabeln und speziellen Rundkabeln üblich ist.

- Seite 40 EL1862-00x0, EL1872-00x0 - Produktbeschreibung Technische Daten Technische Daten EL1862 EL1862-0010 EL1872 EL1872-0010 Digitale Eingänge Nennspannung der Eingänge 24 V (-15% / +20%) Signalspannung "0" -3 V ... 5 V masseschaltend -3 V ... 5 V masseschaltend (EN 61131-2, Typ 1/3) 18 V…30 V (EN 61131-2, Typ 1/3) 18 V…30 V Signalspannung "1" 11 V ...

- Seite 41 EL1862-00x0, EL1872-00x0 - Produktbeschreibung LEDs und Anschlussbelegung Abb. 16: EL1862 EL1862, EL1872 - LEDs Farbe Bedeutung INPUT 1- 16 grün Signalspannung "0" (-3 V ... 5 V) Signalspannung "1" (11 V ... 30 V) EL1862-0010, EL1872-0010 - LEDs Farbe Bedeutung INPUT 1- 16 grün Signalspannung "0"...

- Seite 42 EL1862-00x0, EL1872-00x0 - Produktbeschreibung Hinweis zur Powerspannung Zur ordnungsgemäßen Funktion der Eingangsschaltung wird bei folgenden Serien die Powerspannung benötigt: Powerspannung 24 V Powerspannung 5 V • EL100x • EL1124 • EL101x • EL1104, EL1114 • EL18xx Version: 2.8 EL18xx...

- Seite 43 EL1889, EL1899 - Produktbeschreibung EL1889, EL1899 - Produktbeschreibung Einführung Abb. 17: EL1889 HD EtherCAT Klemmen, 16 digitale Eingangskanäle, 24 V , masseschaltend Die digitalen Eingangsklemmen EL1889 und EL1899 erfassen die binären Steuersignale aus der Prozessebene und transportieren sie, galvanisch getrennt, zum übergeordneten Automatisierungsgerät. Die EtherCAT-Klemmen enthalten 16 Kanäle, deren Signalzustand durch Leuchtdioden angezeigt wird.

- Seite 44 EL1889, EL1899 - Produktbeschreibung Technische Daten Technische Daten EL1889 EL1899 Anschlusstechnik 1-Leiter Digitale Eingänge Nennspannung der Eingänge 24 V (-15% / +20%) Anzahl der gleichzeitig ansteuerbaren 16 (-25 °C ... +55 °C) Eingänge abhängig von 8 ( > +55 °C) Umgebungstemperatur Signalspannung "0" 18 V ...

- Seite 45 EL1889, EL1899 - Produktbeschreibung LEDs und Anschlussbelegung Abb. 18: EL1889 LEDs Farbe Bedeutung INPUT 1- 16 grün Signalspannung "0" (18 ... 30 V) Signalspannung "1" (0 ... 7 V) Anschlussbelegung Klemmstelle Beschreibung Bezeichnung Input 1 Eingang 1 Input 2 Eingang 2 Input 3 Eingang 3 Input 4 Eingang 4 Input 5...

- Seite 46 EL1889, EL1899 - Produktbeschreibung Hinweis zur Powerspannung Zur ordnungsgemäßen Funktion der Eingangsschaltung wird bei folgenden Serien die Powerspannung benötigt: Powerspannung 24 V Powerspannung 5 V • EL100x • EL1124 • EL101x • EL1104, EL1114 • EL18xx Version: 2.8 EL18xx...

- Seite 47 - Kabelsätze ZK1090-9191-xxxx bzw. - feldkonfektionierbare RJ45 Stecker ZS1090-0005 - feldkonfektionierbare Ethernet Leitung ZB9010, ZB9020 Geeignete Kabel zur Verbindung von EtherCAT-Geräten finden Sie auf der Beckhoff Website! E-Bus-Versorgung Ein Buskoppler kann die an ihm angefügten EL-Klemmen mit der E-Bus-Systemspannung von 5 V versorgen, in der Regel ist ein Koppler dabei bis zu 2 A belastbar (siehe Dokumentation des jeweiligen...

- Seite 48 Grundlagen der Kommunikation Abb. 19: System Manager Stromberechnung HINWEIS Fehlfunktion möglich! Die E-Bus-Versorgung aller EtherCAT-Klemmen eines Klemmenblocks muss aus demselben Massepotential erfolgen! Allgemeine Hinweise zur Watchdog-Einstellung Die ELxxxx Klemmen sind mit einer Sicherungseinrichtung (Watchdog) ausgestattet, die z. B. bei unterbrochenem Prozessdatenverkehr nach einer voreinstellbaren Zeit die Ausgänge (so vorhanden) in einen ggf.

- Seite 49 Grundlagen der Kommunikation Abb. 20: Karteireiter EtherCAT -> Erweiterte Einstellungen -> Verhalten --> Watchdog Anmerkungen: • der Multiplier Register 400h (hexadezimal, also x0400) ist für beide Watchdogs gültig. • jeder Watchdog hat seine eigene Timer-Einstellung 410h bzw. 420h, die zusammen mit dem Multiplier eine resultierende Zeit ergibt.

- Seite 50 Grundlagen der Kommunikation Reg. 400/420 parametriert, aber vom µC ausgeführt und kann deutlich darunter liegen. Außerdem kann die Ausführung dann einer gewissen Zeitunsicherheit unterliegen. Da der TwinCAT-Dialog ggf. Eingaben bis 65535 zulässt, wird ein Test der gewünschten Watchdog-Zeit empfohlen. PDI-Watchdog (Process Data Watchdog) Findet länger als die eingestellte und aktivierte PDI-Watchdog-Zeit keine PDI-Kommunikation mit dem EtherCAT Slave Controller (ESC) statt, löst dieser Watchdog aus.

- Seite 51 Grundlagen der Kommunikation Abb. 21: Zustände der EtherCAT State Machine Init Nach dem Einschalten befindet sich der EtherCAT-Slave im Zustand Init. Dort ist weder Mailbox- noch Prozessdatenkommunikation möglich. Der EtherCAT-Master initialisiert die Sync-Manager-Kanäle 0 und 1 für die Mailbox-Kommunikation. Pre-Operational (Pre-Op) Beim Übergang von Init nach Pre-Op prüft der EtherCAT-Slave, ob die Mailbox korrekt initialisiert wurde.

- Seite 52 Im Zustand Boot ist Mailbox-Kommunikation über das Protokoll File-Access over EtherCAT (FoE) möglich, aber keine andere Mailbox-Kommunikation und keine Prozessdaten-Kommunikation. CoE-Interface: Hinweis Dieses Gerät hat kein CoE. Ausführliche Hinweise zum CoE-Interface finden Sie in der EtherCAT-Systemdokumentation auf der Beckhoff Website. Version: 2.8 EL18xx...

- Seite 53 Grundlagen der Kommunikation Distributed Clock Die Distributed Clock stellt eine lokale Uhr im EtherCAT Slave Controller (ESC) dar mit den Eigenschaften: • Einheit 1 ns • Nullpunkt 1.1.2000 00:00 • Umfang 64 Bit (ausreichend für die nächsten 584 Jahre); manche EtherCAT-Slaves unterstützen jedoch nur einen Umfang von 32 Bit, d. h.

- Seite 54 • Beim Umgang mit den Komponenten ist auf gute Erdung der Umgebung zu achten (Arbeitsplatz, Verpackung und Personen) • Jede Busstation muss auf der rechten Seite mit der Endkappe EL9011 oder EL9012 abgeschlossen werden, um Schutzart und ESD-Schutz sicher zu stellen. Abb. 22: Federkontakte der Beckhoff I/O-Komponenten Version: 2.8 EL18xx...

- Seite 55 Rohrleitungen höher als 70°C oder an den Aderverzweigungsstellen höher als 80°C ist, so müssen Kabel ausgewählt werden, deren Temperaturdaten den tatsächlich gemessenen Temperaturwerten entsprechen! • Beachten für Beckhoff-Feldbuskomponenten mit Standardtemperaturbereich beim Einsatz in explosionsgefährdeten Bereichen den zulässigen Umgebungstemperaturbereich von 0 bis 55°C! • Es müssen Maßnahmen zum Schutz gegen Überschreitung der Nennbetriebsspannung durch kurzzeitige Störspannungen um mehr als 40% getroffen werden!

- Seite 56 Montage und Verdrahtung II 3G KEMA 10ATEX0075 X Ex nA IIC T4 Gc Ta: 0 … +55°C II 3D KEMA 10ATEX0075 X Ex tc IIIC T135°C Dc Ta: 0 ... +55°C (nur für Feldbuskomponenten mit Zertifikatsnummer KEMA 10ATEX0075 X Issue 9) oder II 3G KEMA 10ATEX0075 X Ex nA nC IIC T4 Gc Ta: 0 …...

- Seite 57 Kabel ausgewählt werden, deren Temperaturdaten den tatsächlich gemessenen Temperaturwerten entsprechen! • Beachten Sie für Beckhoff-Feldbuskomponenten mit erweitertem Temperaturbereich (ET) beim Einsatz in explosionsgefährdeten Bereichen den zulässigen Umgebungstemperaturbereich von -25 bis 60°C! • Es müssen Maßnahmen zum Schutz gegen Überschreitung der Nennbetriebsspannung durch kurzzeitige Störspannungen um mehr als 40% getroffen werden!

- Seite 58 Montage und Verdrahtung II 3G KEMA 10ATEX0075 X Ex nA IIC T4 Gc Ta: -25 … +60°C II 3D KEMA 10ATEX0075 X Ex tc IIIC T135°C Dc Ta: -25 ... +60°C (nur für Feldbuskomponenten mit Zertifikatsnummer KEMA 10ATEX0075 X Issue 9) oder II 3G KEMA 10ATEX0075 X Ex nA nC IIC T4 Gc Ta: -25 …...

- Seite 59 ATEX und IECEx Beachten Sie auch die weiterführende Dokumentation Explosionsschutz für Klemmensysteme Hinweise zum Einsatz der Beckhoff Klemmensysteme in explosionsgefährdeten Bereichen gemäß ATEX und IECEx, die Ihnen auf der Beckhoff-Homepage www.beckhoff.de im Download-Bereich Ihres Produktes zum Download zur Verfügung steht! EL18xx Version: 2.8...

- Seite 60 The modules are intended for use with Beckhoff’s UL Listed EtherCAT System only. VORSICHT Examination For cULus examination, the Beckhoff I/O System has only been investigated for risk of fire and electrical shock (in accordance with UL508 and CSA C22.2 No. 142). VORSICHT For devices with Ethernet connectors Not for connection to telecommunication circuits.

- Seite 61 Montage und Verdrahtung 10.6 Tragschienenmontage WARNUNG Verletzungsgefahr durch Stromschlag und Beschädigung des Gerätes möglich! Setzen Sie das Busklemmen-System in einen sicheren, spannungslosen Zustand, bevor Sie mit der Montage, Demontage oder Verdrahtung der Busklemmen beginnen! Das Busklemmen-System ist für die Montage in einem Schaltschrank oder Klemmkasten vorgesehen. Montage Abb. 23: Montage auf Tragschiene Die Buskoppler und Busklemmen werden durch leichten Druck auf handelsübliche 35 mm Tragschienen...

- Seite 62 Montage und Verdrahtung Demontage Abb. 24: Demontage von Tragschiene Jede Klemme wird durch eine Verriegelung auf der Tragschiene gesichert, die zur Demontage gelöst werden muss: 1. Ziehen Sie die Klemme an ihren orangefarbigen Laschen ca. 1 cm von der Tragschiene herunter. Dabei wird die Tragschienenverriegelung dieser Klemme automatisch gelöst und Sie können die Klemme nun ohne großen Kraftaufwand aus dem Busklemmenblock herausziehen.

- Seite 63 Montage und Verdrahtung Abb. 25: Linksseitiger Powerkontakt HINWEIS Beschädigung des Gerätes möglich Beachten Sie, dass aus EMV-Gründen die PE-Kontakte kapazitiv mit der Tragschiene verbunden sind. Das kann bei der Isolationsprüfung zu falschen Ergebnissen und auch zur Beschädigung der Klemme führen (z. B. Durchschlag zur PE-Leitung bei der Isolationsprüfung eines Verbrauchers mit 230 V Nennspannung). Klemmen Sie zur Isolationsprüfung die PE- Zuleitung am Buskoppler bzw.

- Seite 64 Montage und Verdrahtung 10.7 Montagevorschriften für erhöhte mechanische Belastbarkeit WARNUNG Verletzungsgefahr durch Stromschlag und Beschädigung des Gerätes möglich! Setzen Sie das Busklemmen-System in einen sicheren, spannungslosen Zustand, bevor Sie mit der Montage, Demontage oder Verdrahtung der Busklemmen beginnen! Zusätzliche Prüfungen Die Klemmen sind folgenden zusätzlichen Prüfungen unterzogen worden: Prüfung Erläuterung...

- Seite 65 Montage und Verdrahtung 10.8 Anschluss 10.8.1 Anschlusstechnik WARNUNG Verletzungsgefahr durch Stromschlag und Beschädigung des Gerätes möglich! Setzen Sie das Busklemmen-System in einen sicheren, spannungslosen Zustand, bevor Sie mit der Montage, Demontage oder Verdrahtung der Busklemmen beginnen! Übersicht Mit verschiedenen Anschlussoptionen bietet das Busklemmensystem eine optimale Anpassung an die Anwendung: •...

- Seite 66 Montage und Verdrahtung Die gewohnten Maße der Klemme ändern sich durch den Stecker nur geringfügig. Der Stecker trägt ungefähr 3 mm auf; dabei bleibt die maximale Höhe der Klemme unverändert. Eine Lasche für die Zugentlastung des Kabels stellt in vielen Anwendungen eine deutliche Vereinfachung der Montage dar und verhindert ein Verheddern der einzelnen Anschlussdrähte bei gezogenem Stecker.

- Seite 67 Montage und Verdrahtung 10.8.2 Verdrahtung WARNUNG Verletzungsgefahr durch Stromschlag und Beschädigung des Gerätes möglich! Setzen Sie das Busklemmen-System in einen sicheren, spannungslosen Zustand, bevor Sie mit der Montage, Demontage oder Verdrahtung der Busklemmen beginnen! Klemmen für Standardverdrahtung ELxxxx/KLxxxx und für steckbare Verdrahtung ESxxxx/KSxxxx Abb. 29: Anschluss einer Leitung an eine Klemmstelle Bis zu acht Klemmstellen ermöglichen den Anschluss von massiven oder feindrähtigen Leitungen an die Busklemme.

- Seite 68 Montage und Verdrahtung Klemmengehäuse HD-Gehäuse Leitungsquerschnitt (massiv) 0,08 ... 1,5 mm Leitungsquerschnitt (feindrähtig) 0,25 ... 1,5 mm Leitungsquerschnitt (Aderleitung mit Aderendhülse) 0,14 ... 0,75 mm Leitungsquerschnitt (ultraschall-litzenverdichtet) nur 1,5 mm (siehe Hinweis [} 66]) Abisolierlänge 8 ... 9 mm 10.8.3 Schirmung Schirmung Encoder, analoge Sensoren und Aktoren sollten immer mit geschirmten, paarig verdrillten Leitungen angeschlossen werden.

- Seite 69 Montage und Verdrahtung 10.9 Hinweis Spannungsversorgung WARNUNG Spannungsversorgung aus SELV/PELV-Netzteil! Zur Versorgung dieses Geräts müssen SELV/PELV-Stromkreise (Schutzkleinspannung, Sicherheitskleinspannung) nach IEC 61010-2-201 verwendet werden. Hinweise: • Durch SELV/PELV-Stromkreise entstehen eventuell weitere Vorgaben aus Normen wie IEC 60204-1 et al., zum Beispiel bezüglich Leitungsabstand und -isolierung. •...

- Seite 70 Montage und Verdrahtung 10.10 Einbaulagen HINWEIS Einschränkung von Einbaulage und Betriebstemperaturbereich Entnehmen Sie den technischen Daten zu einer Klemme, ob sie Einschränkungen bei Einbaulage und/oder Betriebstemperaturbereich unterliegt. Sorgen Sie bei der Montage von Klemmen mit erhöhter thermischer Verlustleistung dafür, dass im Betrieb oberhalb und unterhalb der Klemmen ausreichend Abstand zu anderen Komponenten eingehalten wird, so dass die Klemmen ausreichend belüftet werden! Optimale Einbaulage (Standard) Für die optimale Einbaulage wird die Tragschiene waagerecht montiert und die Anschlussflächen der EL/KL-...

- Seite 71 Montage und Verdrahtung Abb. 31: Weitere Einbaulagen EL18xx Version: 2.8...

- Seite 72 Montage und Verdrahtung 10.11 Positionierung von passiven Klemmen Hinweis zur Positionierung von passiven Klemmen im Busklemmenblock EtherCAT-Klemmen (ELxxxx / ESxxxx), die nicht aktiv am Datenaustausch innerhalb des Busklemmenblocks teilnehmen, werden als passive Klemmen bezeichnet. Zu erkennen sind diese Klemmen an der nicht vorhandenen Stromaufnahme aus dem E-Bus. Um einen optimalen Datenaustausch zu gewährleisten, dürfen nicht mehr als zwei passive Klemmen direkt aneinander gereiht werden! Beispiele für die Positionierung von passiven Klemmen (hell eingefärbt)

- Seite 73 Montage und Verdrahtung 10.12 Entsorgung Mit einer durchgestrichenen Abfalltonne gekennzeichnete Produkte dürfen nicht in den Hausmüll. Das Gerät gilt bei der Entsorgung als Elektro- und Elektronik-Altgerät. Die nationalen Vorgaben zur Entsorgung von Elektro- und Elektronik-Altgeräten sind zu beachten. EL18xx Version: 2.8...

- Seite 74 • „offline“: der vorgesehene Aufbau wird durch Hinzufügen und entsprechendes Platzieren einzelner Komponenten erstellt. Diese können aus einem Verzeichnis ausgewählt und Konfiguriert werden. ◦ Die Vorgehensweise für den „offline“ – Betrieb ist unter http://infosys.beckhoff.de einsehbar: TwinCAT 2 → TwinCAT System Manager → EA - Konfiguration → Anfügen eines E/A-Gerätes •...

- Seite 75 Inbetriebnahme Abb. 34: Bezug von der Anwender Seite (Inbetriebnahme) zur Installation Das anwenderseitige Einfügen bestimmter Komponenten (E/A – Gerät, Klemme, Box,..) erfolgt bei TwinCAT 2 und TwinCAT 3 auf die gleiche Weise. In den nachfolgenden Beschreibungen wird ausschließlich der „online“ Vorgang angewandt. Beispielkonfiguration (realer Aufbau) Ausgehend von der folgenden Beispielkonfiguration wird in den anschließenden Unterkapiteln das Vorgehen für TwinCAT 2 und TwinCAT 3 behandelt: •...

- Seite 76 Inbetriebnahme Abb. 35: Aufbau der Steuerung mit Embedded-PC, Eingabe (EL1004) und Ausgabe (EL2008) Anzumerken ist, dass sämtliche Kombinationen einer Konfiguration möglich sind; beispielsweise könnte die Klemme EL1004 ebenso auch nach dem Koppler angesteckt werden oder die Klemme EL2008 könnte zusätzlich rechts an dem CX2040 angesteckt sein – dann wäre der Koppler EK1100 überflüssig. Version: 2.8 EL18xx...

- Seite 77 Inbetriebnahme 11.1.1 TwinCAT 2 Startup TwinCAT 2 verwendet grundlegend zwei Benutzeroberflächen: den „TwinCAT System Manager“ zur Kommunikation mit den elektromechanischen Komponenten und „TwinCAT PLC Control“ für die Erstellung und Kompilierung einer Steuerung. Begonnen wird zunächst mit der Anwendung des TwinCAT System Managers.

- Seite 78 Inbetriebnahme Abb. 37: Wähle Zielsystem Mittels „Suchen (Ethernet)...“ wird das Zielsystem eingetragen. Dadurch wird ein weiterer Dialog geöffnet um hier entweder: • den bekannten Rechnernamen hinter „Enter Host Name / IP:“ einzutragen (wie rot gekennzeichnet) • einen „Broadcast Search“ durchzuführen (falls der Rechnername nicht genau bekannt) •...

- Seite 79 Inbetriebnahme Geräte einfügen In dem linksseitigen Konfigurationsbaum der TwinCAT 2 – Benutzeroberfläche des System Managers wird „E/A-Geräte“ selektiert und sodann entweder über Rechtsklick ein Kontextmenü geöffnet und „Geräte Suchen…“ ausgewählt oder in der Menüleiste mit die Aktion gestartet. Ggf. ist zuvor der TwinCAT System Manager in den „Konfig Modus“...

- Seite 80 Inbetriebnahme Abb. 41: Abbildung der Konfiguration im TwinCAT 2 System Manager Der gesamte Vorgang setzt sich aus zwei Stufen zusammen, die auch separat ausgeführt werden können (erst das Ermitteln der Geräte, dann das Ermitteln der daran befindlichen Elemente wie Boxen, Klemmen o. ä.). So kann auch durch Markierung von „Gerät ...“ aus dem Kontextmenü eine „Suche“ Funktion (Scan) ausgeführt werden, die hierbei dann lediglich die darunter liegenden (im Aufbau vorliegenden) Elemente einliest: Abb. 42: Einlesen von einzelnen an einem Gerät befindlichen Klemmen...

- Seite 81 Inbetriebnahme ◦ Strukturierter Text (ST) • Grafische Sprachen ◦ Funktionsplan (FUP, FBD) ◦ Kontaktplan (KOP, LD) ◦ Freigrafischer Funktionsplaneditor (CFC) ◦ Ablaufsprache (AS, SFC) Für die folgenden Betrachtungen wird lediglich vom strukturierten Text (ST) Gebrauch gemacht. Nach dem Start von TwinCAT PLC Control wird folgende Benutzeroberfläche für ein initiales Projekt dargestellt: Abb. 43: TwinCAT PLC Control nach dem Start Nun sind für den weiteren Ablauf Beispielvariablen sowie ein Beispielprogramm erstellt und unter dem...

- Seite 82 Inbetriebnahme Abb. 44: Beispielprogramm mit Variablen nach einem Kompiliervorgang (ohne Variablenanbindung) Die Warnung 1990 (fehlende „VAR_CONFIG“) nach einem Kompiliervorgang zeigt auf, dass die als extern definierten Variablen (mit der Kennzeichnung „AT%I*“ bzw. „AT%Q*“) nicht zugeordnet sind. Das TwinCAT PLC Control erzeugt nach erfolgreichen Kompiliervorgang eine „*.tpy“ Datei in dem Verzeichnis, in dem das Projekt gespeichert wurde.

- Seite 83 Inbetriebnahme Über ein dadurch geöffnetes Browserfenster wird die PLC-Konfiguration „PLC_example.tpy“ ausgewählt. Dann ist in dem Konfigurationsbaum des System Managers das Projekt inklusive der beiden „AT“– gekennzeichneten Variablen eingebunden: Abb. 46: Eingebundenes PLC-Projekt in der PLC-Konfiguration des System Managers Die beiden Variablen „bEL1004_Ch4“ sowie „nEL2008_value“ können nun bestimmten Prozessobjekten der E/A-Konfiguration zugeordnet werden.

- Seite 84 Inbetriebnahme Abb. 48: Auswahl des PDO vom Typ BOOL Entsprechend der Standarteinstellungen stehen nur bestimmte PDO-Objekte zur Auswahl zur Verfügung. In diesem Beispiel wird von der Klemme EL1004 der Eingang von Kanal 4 zur Verknüpfung ausgewählt. Im Gegensatz hierzu muss für das Erstellen der Verknüpfung der Ausgangsvariablen die Checkbox „Alle Typen“...

- Seite 85 Inbetriebnahme Abb. 50: Anwendung von „Goto Link Variable“ am Beispiel von „MAIN.bEL1004_Ch4“ Anschließend wird mittels Menüauswahl „Aktionen“ → „Zuordnung erzeugen…“ oder über Vorgang des Zuordnens von Variablen zu PDO abgeschlossen. Dies lässt sich entsprechend in der Konfiguration einsehen: Der Vorgang zur Erstellung von Verknüpfungen kann auch in umgekehrter Richtung, d. h. von einzelnen PDO ausgehend zu einer Variablen erfolgen.

- Seite 86 Inbetriebnahme Abb. 51: Auswahl des Zielsystems (remote) In diesem Beispiel wird das „Laufzeitsystem 1 (Port 801)“ ausgewählt und bestätigt. Mittels Menüauswahl „Online“ → „Login“, Taste F11 oder per Klick auf wird auch die PLC mit dem Echtzeitsystem verbunden und nachfolgend das Steuerprogramm geladen, um es ausführen lassen zu können. Dies wird entsprechend mit der Meldung „Kein Programm auf der Steuerung! Soll das neue Programm geladen werden?“...

- Seite 87 Inbetriebnahme Über „Online“ → „Run“, Taste F5 oder kann nun die PLC gestartet werden. 11.1.2 TwinCAT 3 Startup TwinCAT 3 stellt die Bereiche der Entwicklungsumgebung durch das Microsoft Visual-Studio gemeinsam zur Verfügung: in den allgemeinen Fensterbereich erscheint nach dem Start linksseitig der Projektmappen- Explorer (vgl.

- Seite 88 Inbetriebnahme Abb. 54: Neues TwinCAT 3 Projekt erstellen Im Projektmappen-Explorer liegt sodann das neue Projekt vor: Abb. 55: Neues TwinCAT 3 Projekt im Projektmappen-Explorer Es besteht generell die Möglichkeit das TwinCAT „lokal“ oder per „remote“ zu verwenden. Ist das TwinCAT System inkl. Benutzeroberfläche (Standard) auf dem betreffenden PLC (lokal) installiert, kann TwinCAT „lokal“...

- Seite 89 Inbetriebnahme und folgendes Fenster hierzu geöffnet: Abb. 56: Auswahldialog: Wähle Zielsystem Mittels „Suchen (Ethernet)...“ wird das Zielsystem eingetragen. Dadurch wird ein weiterer Dialog geöffnet um hier entweder: • den bekannten Rechnernamen hinter „Enter Host Name / IP:“ einzutragen (wie rot gekennzeichnet) •...

- Seite 90 Inbetriebnahme Nach der Auswahl mit „OK“ ist das Zielsystem über das Visual Studio Shell ansprechbar. Geräte einfügen In dem linksseitigen Projektmappen-Explorer der Benutzeroberfläche des Visual Studio Shell wird innerhalb des Elementes „E/A“ befindliche „Geräte“ selektiert und sodann entweder über Rechtsklick ein Kontextmenü geöffnet und „Scan“...

- Seite 91 Inbetriebnahme Abb. 60: Abbildung der Konfiguration in VS Shell der TwinCAT 3 Umgebung Der gesamte Vorgang setzt sich aus zwei Stufen zusammen, die auch separat ausgeführt werden können (erst das Ermitteln der Geräte, dann das Ermitteln der daran befindlichen Elemente wie Boxen, Klemmen o. ä.).

- Seite 92 Inbetriebnahme PLC programmieren TwinCAT PLC Control ist die Entwicklungsumgebung zur Erstellung der Steuerung in unterschiedlichen Programmumgebungen: Das TwinCAT PLC Control unterstützt alle in der IEC 61131-3 beschriebenen Sprachen. Es gibt zwei textuelle Sprachen und drei grafische Sprachen. • Textuelle Sprachen ◦...

- Seite 93 Inbetriebnahme Abb. 63: Festlegen des Namens bzw. Verzeichnisses für die PLC Programmierumgebung Das durch Auswahl von „Standard PLC Projekt“ bereits existierende Programm „Main“ kann über das „PLC_example_Project“ in „POUs“ durch Doppelklick geöffnet werden. Es wird folgende Benutzeroberfläche für ein initiales Projekt dargestellt: Abb. 64: Initiales Programm „Main“...

- Seite 94 Inbetriebnahme Abb. 65: Beispielprogramm mit Variablen nach einem Kompiliervorgang (ohne Variablenanbindung) Das Steuerprogramm wird nun als Projektmappe erstellt und damit der Kompiliervorgang vorgenommen: Abb. 66: Kompilierung des Programms starten Anschließend liegen in den „Zuordnungen“ des Projektmappen-Explorers die folgenden – im ST/ PLC Programm mit „AT%“...

- Seite 95 Inbetriebnahme Variablen Zuordnen Über das Menü einer Instanz – Variablen innerhalb des „SPS“ Kontextes wird mittels „Verknüpfung Ändern…“ ein Fenster zur Auswahl eines passenden Prozessobjektes (PDOs) für dessen Verknüpfung geöffnet: Abb. 67: Erstellen der Verknüpfungen PLC-Variablen zu Prozessobjekten In dem dadurch geöffneten Fenster kann aus dem SPS-Konfigurationsbaum das Prozessobjekt für die Variable „bEL1004_Ch4“...

- Seite 96 Inbetriebnahme Entsprechend der Standarteinstellungen stehen nur bestimmte PDO-Objekte zur Auswahl zur Verfügung. In diesem Beispiel wird von der Klemme EL1004 der Eingang von Kanal 4 zur Verknüpfung ausgewählt. Im Gegensatz hierzu muss für das Erstellen der Verknüpfung der Ausgangsvariablen die Checkbox „Alle Typen“...

- Seite 97 Inbetriebnahme Abb. 70: Anwendung von "Goto Link Variable" am Beispiel von „MAIN.bEL1004_Ch4“ Der Vorgang zur Erstellung von Verknüpfungen kann auch in umgekehrter Richtung, d. h. von einzelnen PDO ausgehend zu einer Variablen erfolgen. In diesem Beispiel wäre dann allerdings eine komplette Auswahl aller Ausgangsbits der EL2008 nicht möglich, da die Klemme nur einzelne digitale Ausgänge zur Verfügung stellt.

- Seite 98 Inbetriebnahme 4. In der SPS muss dann eine Instanz der Datenstruktur vom kopierten Datentyp angelegt werden. Abb. 72: Instance_of_struct 5. Anschließend muss die Projektmappe erstellt werden. Das kann entweder über die Tastenkombination „STRG + Shift + B“ gemacht werden oder über den Reiter „Erstellen“/ „Build“ in TwinCAT.

- Seite 99 Inbetriebnahme Aktivieren der Konfiguration Die Zuordnung von PDO zu PLC Variablen hat nun die Verbindung von der Steuerung zu den Ein- und Ausgängen der Klemmen hergestellt. Nun kann die Konfiguration mit oder über das Menü unter „TWINCAT“ aktiviert werden, um dadurch Einstellungen der Entwicklungsumgebung auf das Laufzeitsystem zu übertragen.

- Seite 100 In den folgenden Kapiteln wird dem Anwender die Inbetriebnahme der TwinCAT Entwicklungsumgebung auf einem PC System der Steuerung sowie die wichtigsten Funktionen einzelner Steuerungselemente erläutert. Bitte sehen Sie weitere Informationen zu TwinCAT 2 und TwinCAT 3 unter http://infosys.beckhoff.de/. 11.2.1 Installation TwinCAT Realtime Treiber Um einen Standard Ethernet Port einer IPC Steuerung mit den nötigen Echtzeitfähigkeiten auszurüsten, ist...

- Seite 101 Inbetriebnahme A: Über den TwinCAT Adapter-Dialog Im System Manager ist über Options → Show realtime Kompatible Geräte die TwinCAT-Übersicht über die lokalen Netzwerkschnittstellen aufzurufen. Abb. 76: Aufruf im System Manager (TwinCAT 2) Unter TwinCAT 3 ist dies über das Menü unter „TwinCAT“ erreichbar: Abb. 77: Aufruf in VS Shell (TwinCAT 3) B: Über TcRteInstall.exe im TwinCAT-Verzeichnis Abb. 78: TcRteInstall.exe im TwinCAT-Verzeichnis...

- Seite 102 Inbetriebnahme Abb. 79: Übersicht Netzwerkschnittstellen Hier können nun Schnittstellen, die unter „Kompatible Geräte“ aufgeführt sind, über den „Install“ Button mit dem Treiber belegt werden. Eine Installation des Treibers auf inkompatiblen Devices sollte nicht vorgenommen werden. Ein Windows-Warnhinweis bezüglich des unsignierten Treibers kann ignoriert werden. Alternativ kann auch wie im Kapitel Offline Konfigurationserstellung, Abschnitt „Anlegen des Geräts EtherCAT“...

- Seite 103 Inbetriebnahme Abb. 81: Windows-Eigenschaften der Netzwerkschnittstelle Eine korrekte Einstellung des Treibers könnte wie folgt aussehen: Abb. 82: Beispielhafte korrekte Treiber-Einstellung des Ethernet Ports Andere mögliche Einstellungen sind zu vermeiden: EL18xx Version: 2.8...

- Seite 104 Inbetriebnahme Abb. 83: Fehlerhafte Treiber-Einstellungen des Ethernet Ports Version: 2.8 EL18xx...

- Seite 105 Inbetriebnahme IP-Adresse des verwendeten Ports IP Adresse/DHCP In den meisten Fällen wird ein Ethernet-Port, der als EtherCAT-Gerät konfiguriert wird, keine allgemeinen IP-Pakete transportieren. Deshalb und für den Fall, dass eine EL6601 oder entsprechende Geräte eingesetzt werden, ist es sinnvoll, über die Treiber-Einstellung „Internet Protocol TCP/IP“...

- Seite 106 Die Bestellbezeichnung aus Typ + Version (hier: EL2521-0010) beschreibt die Funktion des Gerätes. Die Revision gibt den technischen Fortschritt wieder und wird von Beckhoff verwaltet. Prinzipiell kann ein Gerät mit höherer Revision ein Gerät mit niedrigerer Revision ersetzen, wenn z. B. in der Dokumentation nicht anders angegeben.

- Seite 107 Features mit. Wenn diese nicht genutzt werden sollen, kann ohne Bedenken mit der bisherigen Revision 1018 in der Konfiguration weitergearbeitet werden. Dies drückt auch die Beckhoff Kompatibilitätsregel aus. Siehe dazu insbesondere das Kapitel „Allgemeine Hinweise zur Verwendung von Beckhoff EtherCAT IO- Komponenten" und zur manuellen Konfigurationserstellung das Kapitel „Offline Konfigurationserstellung [} 111]“.

- Seite 108 Inbetriebnahme Der System Manager legt bei „online“ erfassten Gerätebeschreibungen in seinem ESI-Verzeichnis eine neue Datei „OnlineDescription0000...xml“ an, die alle online ausgelesenen ESI-Beschreibungen enthält. Abb. 88: Vom System Manager angelegt OnlineDescription.xml Soll daraufhin ein Slave manuell in die Konfiguration eingefügt werden, sind „online“ erstellte Slaves durch ein vorangestelltes „>“...

- Seite 109 Inbetriebnahme Abb. 90: Hinweisfenster fehlerhafte ESI-Datei (links: TwinCAT 2; rechts: TwinCAT 3) Ursachen dafür können sein • Aufbau der *.xml entspricht nicht der zugehörigen *.xsd-Datei → prüfen Sie die Ihnen vorliegenden Schemata • Inhalt kann nicht in eine Gerätebeschreibung übersetzt werden → Es ist der Hersteller der Datei zu kontaktieren EL18xx Version: 2.8...

- Seite 110 Inbetriebnahme 11.2.3 TwinCAT ESI Updater Ab TwinCAT 2.11 kann der System Manager bei Online-Zugang selbst nach aktuellen Beckhoff ESI-Dateien suchen: Abb. 91: Anwendung des ESI Updater (>=TwinCAT 2.11) Der Aufruf erfolgt unter: „Options“ → „Update EtherCAT Device Descriptions“. Auswahl bei TwinCAT 3: Abb. 92: Anwendung des ESI Updater (TwinCAT 3) Der ESI Updater ist eine bequeme Möglichkeit, die von den EtherCAT Herstellern bereitgestellten ESIs...

- Seite 111 Inbetriebnahme • müssen die Geräte/Module über EtherCAT-Kabel bzw. im Klemmenstrang so verbunden sein wie sie später eingesetzt werden sollen. • müssen die Geräte/Module mit Energie versorgt werden und kommunikationsbereit sein. • muss TwinCAT auf dem Zielsystem im CONFIG-Modus sein. Der Online-Scan-Vorgang setzt sich zusammen aus: •...

- Seite 112 Inbetriebnahme Abb. 95: Auswahl Ethernet Port Diese Abfrage kann beim Anlegen des EtherCAT-Gerätes automatisch erscheinen, oder die Zuordnung kann später im Eigenschaftendialog gesetzt/geändert werden; siehe Abb. „Eigenschaften EtherCAT-Gerät (TwinCAT 2)“. Abb. 96: Eigenschaften EtherCAT-Gerät (TwinCAT 2) TwinCAT 3: Die Eigenschaften des EtherCAT-Gerätes können mit Doppelklick auf „Gerät .. (EtherCAT)“ im Projektmappen-Explorer unter „E/A“...

- Seite 113 Inbetriebnahme Abb. 97: Anfügen von EtherCAT-Geräten (links: TwinCAT 2; rechts: TwinCAT 3) Es öffnet sich der Dialog zur Auswahl des neuen Gerätes. Es werden nur Geräte angezeigt für die ESI- Dateien hinterlegt sind. Die Auswahl bietet auch nur Geräte an, die an dem vorher angeklickten Gerät anzufügen sind - dazu wird die an diesem Port mögliche Übertragungsphysik angezeigt (Abb.

- Seite 114 Oft sind aus historischen oder funktionalen Gründen mehrere Revisionen eines Gerätes erzeugt worden, z. B. durch technologische Weiterentwicklung. Zur vereinfachten Anzeige (s. Abb. „Auswahldialog neues EtherCAT-Gerät“) wird bei Beckhoff Geräten nur die letzte (=höchste) Revision und damit der letzte Produktionsstand im Auswahldialog angezeigt. Sollen alle im System als ESI-Beschreibungen vorliegenden Revisionen eines Gerätes angezeigt werden, ist die Checkbox „Show Hidden Devices“...

- Seite 115 Abb. 101: Name/Revision Klemme Wenn im TwinCAT System aktuelle ESI-Beschreibungen vorliegen, entspricht der im Auswahldialog als letzte Revision angebotene Stand dem Produktionsstand von Beckhoff. Es wird empfohlen, bei Erstellung einer neuen Konfiguration jeweils diesen letzten Revisionsstand eines Gerätes zu verwenden, wenn aktuell produzierte Beckhoff-Geräte in der realen Applikation verwendet werden.

- Seite 116 Inbetriebnahme 11.2.6 ONLINE Konfigurationserstellung Erkennen/Scan des Geräts EtherCAT Befindet sich das TwinCAT-System im CONFIG-Modus, kann online nach Geräten gesucht werden. Erkennbar ist dies durch ein Symbol unten rechts in der Informationsleiste: • bei TwinCAT 2 durch eine blaue Anzeige „Config Mode“ im System Manager-Fenster: •...

- Seite 117 Inbetriebnahme Abb. 105: Hinweis automatischer GeräteScan (links: TwinCAT 2; rechts: TwinCAT 3) Ethernet Ports mit installierten TwinCAT Realtime-Treiber werden als „RT-Ethernet“ Geräte angezeigt. Testweise wird an diesen Ports ein EtherCAT-Frame verschickt. Erkennt der Scan-Agent an der Antwort, dass ein EtherCAT-Slave angeschlossen ist, wird der Port allerdings gleich als „EtherCAT Device“ angezeigt.

- Seite 118 Konfiguration. Ebenso werden eventuell von A weltweit Ersatzteillager für die kommenden Serienmaschinen mit Klemmen EL2521-0025-1018 angelegt. Nach einiger Zeit erweitert Beckhoff die EL2521-0025 um ein neues Feature C. Deshalb wird die FW geändert, nach außen hin kenntlich durch einen höheren FW-Stand und eine neue Revision -1019.

- Seite 119 Inbetriebnahme Dazu kommt, dass durch produktionsbegleitende Entwicklung in Firma A das neue Feature C der EL2521-0025-1019 (zum Beispiel ein verbesserter Analogfilter oder ein zusätzliches Prozessdatum zur Diagnose) gerne entdeckt und ohne betriebsinterne Rücksprache genutzt wird. Für die so entstandene neue Konfiguration „B2.tsm“...

- Seite 120 Inbetriebnahme Abb. 114: Anzeige des Wechsels zwischen „Free Run“ und „Config Mode“ unten rechts in der Statusleiste Abb. 115: TwinCAT kann auch durch einen Button in diesen Zustand versetzt werden (links: TwinCAT 2; rechts TwinCAT 3) Das EtherCAT System sollte sich danach in einem funktionsfähigen zyklischen Betrieb nach Abb. Beispielhafte Online-Anzeige befinden.

- Seite 121 Bei diesem Scan werden z. Z. (TwinCAT 2.11 bzw. 3.1) nur die Geräteeigenschaften Vendor (Hersteller), Gerätename und Revision verglichen! Ein „ChangeTo“ oder „Copy“ sollte nur im Hinblick auf die Beckhoff IO-Kompatibilitätsregel (s. o.) nur mit Bedacht vorgenommen werden. Das Gerät wird dann in der Konfiguration gegen die vorgefundene Revision ausgetauscht, dies kann Einfluss auf unterstützte...

- Seite 122 Inbetriebnahme Abb. 119: Korrekturdialog Die Anzeige der „Extended Information“ wird empfohlen, weil dadurch Unterschiede in der Revision sichtbar werden. Farbe Erläuterung grün Dieser EtherCAT Slave findet seine Entsprechung auf der Gegenseite. Typ und Revision stimmen überein. blau Dieser EtherCAT Slave ist auf der Gegenseite vorhanden, aber in einer anderen Revision. Diese andere Revision kann andere Default-Einstellungen der Prozessdaten und andere/zusätzliche Funktionen haben.

- Seite 123 (Firmware wenn vorhanden) die Kommunikationsanfragen/-einstellungen des Masters unterstützen. Dies ist abwärtskompatibel der Fall, d. h. neuere Geräte (höhere Revision) sollen es auch unterstützen, wenn der EtherCAT Master sie als eine ältere Revision anspricht. Als Beckhoff- Kompatibilitätsregel für EtherCAT-Klemmen/ Boxen/ EJ-Module ist anzunehmen: Geräte-Revision in der Anlage >= Geräte-Revision in der Konfiguration...

- Seite 124 Inbetriebnahme Abb. 122: Dialog „Change to Compatible Type…“ (links: TwinCAT 2; rechts TwinCAT 3) Folgende Elemente in der ESI eines EtherCAT-Teilenhmers werden von TwinCAT verglichen und als gleich vorausgesetzt, um zu entscheiden, ob ein Gerät als „kompatibel“ angezeigt wird: • Physics (z.B. RJ45, Ebus…) •...

- Seite 125 Inbetriebnahme Abb. 124: „Baumzweig“ Element als Klemme EL3751 Im rechten Fenster des System Managers (TwinCAT 2) bzw. der Entwicklungsumgebung (TwinCAT 3) stehen Ihnen nun verschiedene Karteireiter zur Konfiguration der Klemme zur Verfügung. Dabei bestimmt das Maß der Komplexität eines Teilnehmers welche Karteireiter zur Verfügung stehen. So bietet, wie im obigen Beispiel zu sehen, die Klemme EL3751 viele Einstellmöglichkeiten und stellt eine entsprechende Anzahl von Karteireitern zur Verfügung.

- Seite 126 Inbetriebnahme Karteireiter „EtherCAT“ Abb. 126: Karteireiter „EtherCAT“ Typ des EtherCAT-Geräts Product/Revision Produkt- und Revisions-Nummer des EtherCAT-Geräts Auto Inc Adr. Auto-Inkrement-Adresse des EtherCAT-Geräts. Die Auto-Inkrement-Adresse kann benutzt werden, um jedes EtherCAT-Gerät anhand seiner physikalischen Position im Kommunikationsring zu adressieren. Die Auto-Inkrement- Adressierung wird während der Start-Up-Phase benutzt, wenn der EtherCAT- master die Adressen an die EtherCAT-Geräte vergibt.

- Seite 127 Prozessdaten (Größe in Bit/Bytes, Quellort, Übertragungsart) er von oder zu diesem Slave übermitteln möchte. Eine falsche Konfiguration kann einen erfolgreichen Start des Slaves verhindern. Für Beckhoff EtherCAT Slaves EL, ES, EM, EJ und EP gilt im Allgemeinen: • Die vom Gerät unterstützten Prozessdaten Input/Output sind in der ESI/XML-Beschreibung herstellerseitig definiert.

- Seite 128 Inbetriebnahme Abb. 128: Konfigurieren der Prozessdaten Manuelle Veränderung der Prozessdaten In der PDO-Übersicht kann laut ESI-Beschreibung ein PDO als „fixed“ mit dem Flag „F“ gekennzeichnet sein (Abb. Konfigurieren der Prozessdaten, J). Solche PDOs können prinzipiell nicht in ihrer Zusammenstellung verändert werden, auch wenn TwinCAT den entsprechenden Dialog anbietet („Edit“).

- Seite 129 Inbetriebnahme Abb. 129: Karteireiter „Startup“ Spalte Beschreibung Transition Übergang, in den der Request gesendet wird. Dies kann entweder • der Übergang von Pre-Operational to Safe-Operational (PS) oder • der Übergang von Safe-Operational to Operational (SO) sein. Wenn der Übergang in „<>“ eingeschlossen ist (z. B. <PS>), dann ist der Mailbox Request fest und kann vom Anwender nicht geändert oder gelöscht werden.

- Seite 130 Inbetriebnahme Abb. 130: Karteireiter „CoE - Online“ Darstellung der Objekt-Liste Spalte Beschreibung Index Index und Subindex des Objekts Name Name des Objekts Flags Das Objekt kann ausgelesen und Daten können in das Objekt geschrieben werden (Read/Write) Das Objekt kann ausgelesen werden, es ist aber nicht möglich Daten in das Objekt zu schreiben (Read only) Ein zusätzliches P kennzeichnet das Objekt als Prozessdatenobjekt.

- Seite 131 Inbetriebnahme Update List Die Schaltfläche Update List aktualisiert alle Objekte in der Listenanzeige Auto Update Wenn dieses Kontrollkästchen angewählt ist, wird der Inhalt der Objekte automatisch aktualisiert. Advanced Die Schaltfläche Advanced öffnet den Dialog Advanced Settings. Hier können Sie festlegen, welche Objekte in der Liste angezeigt werden. Abb. 131: Dialog „Advanced settings“...

- Seite 132 Inbetriebnahme Status Maschine Init Diese Schaltfläche versucht das EtherCAT-Gerät auf den Status Init zu setzen. Pre-Op Diese Schaltfläche versucht das EtherCAT-Gerät auf den Status Pre- Operational zu setzen. Diese Schaltfläche versucht das EtherCAT-Gerät auf den Status Operational zu setzen. Bootstrap Diese Schaltfläche versucht das EtherCAT-Gerät auf den Status Bootstrap zu setzen.

- Seite 133 • DC-Synchron (Input based) • DC-Synchron Erweiterte Einstellungen… Erweiterte Einstellungen für die Nachregelung der echtzeitbestimmende TwinCAT-Uhr Detaillierte Informationen zu Distributed Clocks sind unter http://infosys.beckhoff.de angegeben: Feldbuskomponenten → EtherCAT-Klemmen → EtherCAT System Dokumentation → Distributed Clocks 11.2.7.1 Detaillierte Beschreibung Karteireiter „Prozessdaten“ Sync-Manager Listet die Konfiguration der Sync-Manager (SM) auf.

- Seite 134 Inbetriebnahme Spalte Beschreibung Index Index des PDO. Size Größe des PDO in Byte. Name Name des PDO. Wenn dieses PDO einem Sync-Manager zugeordnet ist, erscheint es als Variable des Slaves mit diesem Parameter als Namen. Flags Fester Inhalt: Der Inhalt dieses PDO ist fest und kann nicht vom System-Manager geändert werden.

- Seite 135 Variablen über ADS sinnvoll. In Abb. Grundlegende EtherCAT Slave Diagnose in der PLC ist eine Beispielimplementation einer grundlegenden EtherCAT Slave Diagnose zu sehen. Dabei wird eine Beckhoff EL3102 (2 kanalige analoge Eingangsklemme) verwendet, da sie sowohl über slave-typische Kommunikationsdiagnose als auch über kanal-spezifische Funktionsdiagnose verfügt.

- Seite 136 Inbetriebnahme Abb. 135: Grundlegende EtherCAT Slave Diagnose in der PLC Dabei werden folgende Aspekte abgedeckt: Version: 2.8 EL18xx...

- Seite 137 Inbetriebnahme Kennzeichen Funktion Ausprägung Anwendung/Auswertung Diagnoseinformationen des EtherCAT Zumindest der DevState ist in der Master PLC zyklusaktuell auszuwerten. zyklisch aktualisiert (gelb) oder Die Diagnoseinformationen des azyklisch bereitgestellt (grün). EtherCAT Master bieten noch weitaus mehr Möglichkeiten, die in der EtherCAT-Systemdokumentation behandelt werden. Einige Stichworte: •...

- Seite 138 Inbetriebnahme Abb. 136: EL3102, CoE-Verzeichnis EtherCAT-Systemdokumentation Es ist die ausführliche Beschreibung in der EtherCAT-Systemdokumentation (EtherCAT Grundlagen --> CoE Interface) zu beachten! Einige Hinweise daraus in Kürze: • Es ist geräteabhängig, ob Veränderungen im Online-Verzeichnis slave-lokal gespeichert werden. EL- Klemmen (außer den EL66xx) verfügen über diese Speichermöglichkeit. •...

- Seite 139 Inbetriebnahme Abb. 137: Beispiel Inbetriebnahmehilfe für eine EL3204 Diese Inbetriebnahme verwaltet zugleich • CoE-Parameterverzeichnis • DC/FreeRun-Modus • die verfügbaren Prozessdatensätze (PDO) Die dafür bisher nötigen Karteireiter „Process Data“, „DC“, „Startup“ und „CoE-Online“ werden zwar noch angezeigt, es wird aber empfohlen die automatisch generierten Einstellungen durch die Inbetriebnahmehilfe nicht zu verändern, wenn diese verwendet wird.

- Seite 140 Inbetriebnahme Der vom Anwender beabsichtigte, von TwinCAT beim Start automatisch herbeigeführte Ziel-State kann im System Manager eingestellt werden. Sobald TwinCAT in RUN versetzt wird, wird dann der TwinCAT EtherCAT Master die Zielzustände anfahren. Standardeinstellung Standardmäßig ist in den erweiterten Einstellungen des EtherCAT Masters gesetzt: •...

- Seite 141 Inbetriebnahme Manuelle Führung Aus bestimmten Gründen kann es angebracht sein, aus der Anwendung/Task/PLc die States kontrolliert zu fahren, z. B. • aus Diagnosegründen • kontrolliertes Wiederanfahren von Achsen • ein zeitlich verändertes Startverhalten ist gewünscht Dann ist es in der PLC-Anwendung sinnvoll, die PLC-Funktionsblöcke aus der standardmäßig vorhandenen TcEtherCAT.lib zu nutzen und z. B.

- Seite 142 Inbetriebnahme Abb. 141: Unzulässige Überschreitung E-Bus Strom Ab TwinCAT 2.11 wird bei der Aktivierung einer solchen Konfiguration eine Warnmeldung „E-Bus Power of Terminal...“ im Logger-Fenster ausgegeben: Abb. 142: Warnmeldung E-Bus-Überschreitung HINWEIS Achtung! Fehlfunktion möglich! Die E-Bus-Versorgung aller EtherCAT-Klemmen eines Klemmenblocks muss aus demselben Massepotential erfolgen! Version: 2.8 EL18xx...

- Seite 143 Die Klemmen der EL18xx Serie verfügen über keine Firmware. 12.3 Firmware Update EL/ES/ELM/EM/EPxxxx Dieses Kapitel beschreibt das Geräte-Update für Beckhoff EtherCAT Slaves der Serien EL/ES, ELM, EM, EK und EP. Ein FW-Update sollte nur nach Rücksprache mit dem Beckhoff Support durchgeführt werden. HINWEIS Nur TwinCAT 3 Software verwenden! Ein Firmware-Update von Beckhoff IO Geräten ist ausschließlich mit einer TwinCAT3-Installation...

- Seite 144 Anhang Vereinfachtes Update per Bundle-Firmware Bequemer ist der Update per sog. Bundle-Firmware: hier sind die Controller-Firmware und die ESI- Beschreibung in einer *.efw-Datei zusammengefasst, beim Update wird in der Klemme sowohl die Firmware, als auch die ESI verändert. Dazu ist erforderlich •...

- Seite 145 Nicht kompatible Kombinationen führen mindestens zu Fehlfunktionen oder sogar zur endgültigen Außerbetriebsetzung des Gerätes. Ein entsprechendes Update sollte nur in Rücksprache mit dem Beckhoff Support ausgeführt werden. Anzeige der Slave-Kennung ESI Der einfachste Weg die Übereinstimmung von konfigurierter und tatsächlicher Gerätebeschreibung festzustellen, ist im TwinCAT-Modus Config/FreeRun das Scannen der EtherCAT-Boxen auszuführen:...

- Seite 146 Anhang Abb. 146: Änderungsdialog In diesem Beispiel in Abb. Änderungsdialog. wurde eine EL3201-0000-0017 vorgefunden, während eine EL3201-0000-0016 konfiguriert wurde. In diesem Fall bietet es sich an, mit dem Copy Before-Button die Konfiguration anzupassen. Die Checkbox Extended Information muss gesetzt werden, um die Revision angezeigt zu bekommen.

- Seite 147 • offline: in der EtherCAT Slave Information ESI/XML kann der Default-Inhalt des CoE enthalten sein. Dieses CoE-Verzeichnis kann nur angezeigt werden, wenn es in der ESI (z. B. „Beckhoff EL5xxx.xml“) enthalten ist. Die Umschaltung zwischen beiden Ansichten kann über den Button Advanced vorgenommen werden.

- Seite 148 Anhang Abb. 149: Anzeige FW-Stand EL3204 TwinCAT 2.11 zeigt in (A) an, dass aktuell das Online-CoE-Verzeichnis angezeigt wird. Ist dies nicht der Fall, kann durch die erweiterten Einstellungen (B) durch Online und Doppelklick auf All Objects das Online- Verzeichnis geladen werden. 12.3.3 Update Controller-Firmware *.efw CoE-Verzeichnis...

- Seite 149 Anhang Abb. 150: Firmware Update Es ist folgender Ablauf einzuhalten, wenn keine anderen Angaben z. B. durch den Beckhoff Support vorliegen. Gültig für TwinCAT 2 und 3 als EtherCAT Master. • TwinCAT System in ConfigMode/FreeRun mit Zykluszeit >= 1ms schalten (default sind im ConfigMode 4 ms).

- Seite 150 Anhang • Kontrolle des aktuellen Status (B, C) • Download der neuen *efw-Datei, abwarten bis beendet. Ein Passwort wird in der Regel nicht benötigt. • Nach Beendigung des Download in INIT schalten, dann in PreOP • Slave kurz stromlos schalten (nicht unter Spannung ziehen!) •...

- Seite 151 Anhang Abb. 151: Versionsbestimmung FPGA-Firmware Falls die Spalte Reg:0002 nicht angezeigt wird, klicken sie mit der rechten Maustaste auf den Tabellenkopf und wählen im erscheinenden Kontextmenü, den Menüpunkt Properties. Abb. 152: Kontextmenu Eigenschaften (Properties) In dem folgenden Dialog Advanced Settings können Sie festlegen, welche Spalten angezeigt werden sollen. Markieren Sie dort unter Diagnose/Online Anzeige das Kontrollkästchen vor '0002 ETxxxx Build' um die Anzeige der FPGA-Firmware-Version zu aktivieren.

- Seite 152 Ältere Firmware-Stände können nur vom Hersteller aktualisiert werden! Update eines EtherCAT-Geräts Es ist folgender Ablauf einzuhalten, wenn keine anderen Angaben z. B. durch den Beckhoff Support vorliegen: • TwinCAT System in ConfigMode/FreeRun mit Zykluszeit >= 1 ms schalten (default sind im ConfigMode 4 ms).

- Seite 153 Anhang • Wählen Sie im TwinCAT System-Manager die Klemme an, deren FPGA-Firmware Sie aktualisieren möchten (im Beispiel: Klemme 5: EL5001) und klicken Sie auf dem Karteireiter EtherCAT auf die Schaltfläche Weitere Einstellungen: • Im folgenden Dialog Advanced Settings klicken Sie im Menüpunkt ESC-Zugriff/E²PROM/FPGA auf die Schaltfläche Schreibe FPGA: EL18xx Version: 2.8...

- Seite 154 Anhang • Wählen Sie die Datei (*.rbf) mit der neuen FPGA-Firmware aus und übertragen Sie diese zum EtherCAT-Gerät: • Abwarten bis zum Ende des Downloads • Slave kurz stromlos schalten (nicht unter Spannung ziehen!). Um die neue FPGA-Firmware zu aktivieren ist ein Neustart (Aus- und Wiedereinschalten der Spannungsversorgung) des EtherCAT- Geräts erforderlich •...

- Seite 155 Unterstützung bei allen Fragen zu Beckhoff Produkten und Systemlösungen zur Verfügung stellt. Beckhoff Niederlassungen und Vertretungen Wenden Sie sich bitte an Ihre Beckhoff Niederlassung oder Ihre Vertretung für den lokalen Support und Service zu Beckhoff Produkten! Die Adressen der weltweiten Beckhoff Niederlassungen und Vertretungen entnehmen Sie bitte unseren Internetseiten: www.beckhoff.com...

- Seite 157 Mehr Informationen: www.beckhoff.de/EL1xxx Beckhoff Automation GmbH & Co. KG Hülshorstweg 20 33415 Verl Deutschland Telefon: +49 5246 9630 info@beckhoff.com www.beckhoff.com...